一种双螺杆挤塑机高钒铸铁衬套制造装置和方法与流程

本发明涉及衬套生产,更具体地说是一种双螺杆挤塑机高钒铸铁衬套制造装置和方法。

背景技术:

1、随着全球橡塑、化工、木塑、建材等行业的快速发展,这些行业都大量地装备了双螺杆挤出机,而衬套又是双螺杆挤出机的易磨损配件,要求具有优良可加工性能和极高的耐磨性能和韧性。

2、目前,双螺杆挤塑机衬套材料通常为w6mo5cr4v2高速钢以及kmtbcr26高铬铸铁。高速钢材料材料成本和制造成本较高,生产周期长,耐磨性能不足导致部件更换频繁延误生产。kmtbcr26材质制造的衬套虽然生产成本低效率高,但是其耐磨性能和韧性强度无法满足增强尼龙等高强度生产工况的生产需求。增强尼龙在生产中加入玻璃纤维,玻纤的加入量越大对挤塑机和注塑机的塑化元件的磨损越大,塑化元件的严重磨损和频繁更换,影响了企业的生产,市场上需求一种高强度高耐磨的升级产品。

3、浇注工艺生产的衬套的如图1所示,包括衬套本体10以及横向贯穿的衬套内孔11,衬套内孔11的中部为补缩部12,补缩部12,顾名思义,通常需要使用冒口进行补缩,目前的补缩方法不能完全解决铸件内部的疏松;而衬套内孔11是关键使用部位,内孔的疏松(小孔洞)不但会降低其使用寿命,而且还会影响原料的洁净度(假如衬套内孔11有孔洞,在生产a物料时,孔洞内会残留a物料,影响下次生产b物料的颜色、性能等)。

技术实现思路

1、1、发明要解决的技术问题:

2、针对现有浇注工艺生产的衬套强度和耐磨欠佳,以及铸件内部疏松导致使用寿命低以及影响挤塑原料洁净度的问题,本发明提供了一种双螺杆挤塑机高钒铸铁衬套制造装置和方法,通过增加专用冒口补贴的衬套制造装置,冒口补贴形成的边腔引导铁水浇注时的流量和流向,进而达到衬套铸件全方位密实均匀无微孔的目的。

3、2、技术方案:

4、为达到上述目的,本发明提供的技术方案为:

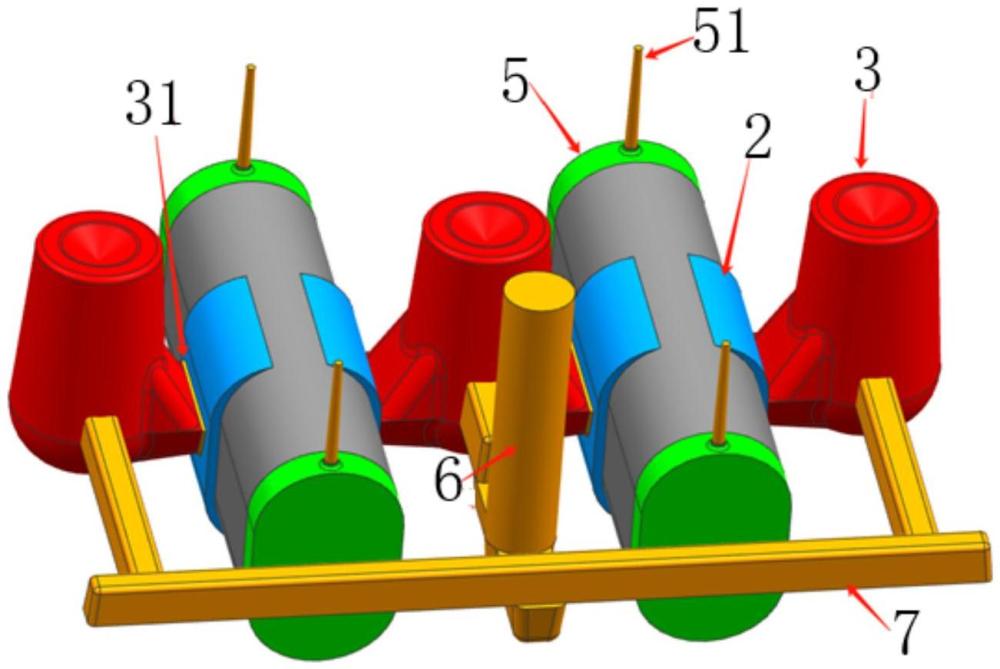

5、一种双螺杆挤塑机高钒铸铁衬套制造装置,包括并排设置的冒口,相邻的两个冒口之间纵向设置衬套型腔;中间的冒口连接有直浇道和横浇道,其它冒口和直浇道呈并联关系,并均与横浇道连接;冒口底部正对衬套型腔侧面设置内浇口,衬套型腔内部为适配衬套大小和形状的泥芯,还包括冒口补贴,冒口补贴的两侧面分别紧贴内浇口和衬套型腔,在内浇口和衬套型腔之间设置冒口补贴,通过成型后衬套型腔两侧的冒口补贴边腔来引导铁水浇注时的流量和流向,进而至少先解决了衬套铸件内部疏松导致使用寿命低以及影响挤塑原料洁净度的技术问题。

6、进一步的技术方案,冒口补贴为厚度由中部向上、下两边逐渐减小的弧形段,以引导铁水浇注时的流量和流向,达到全方位的补缩效果。

7、进一步的技术方案,冒口补贴包括一体式连接的补贴中段及其上、下两边的补贴过渡段;补贴中段为矩形段,补贴过渡段为厚度向两边逐渐减小的半弧形段,弧度分别与衬套型腔的上、下部相适配。

8、进一步的技术方案,泥芯的端部竖向固定有出气孔,进一步引导铁水浇注时的流量和流向,且利于泥芯的排气,防止气孔进入型腔。

9、进一步的浇注结构,冒口补贴的宽度l为衬套型腔长度的1/4~1/3;补贴中段的厚度h为衬套薄壁位置厚度的2/5~1/2。

10、一种双螺杆挤塑机高钒铸铁衬套的制造方法,步骤为:

11、熔炼高钒铸铁合金为铁水;

12、将包括上述制造装置的模箱经混砂、翻砂造型和合箱后,型砂内部形成衬套型腔,衬套型腔两侧生成冒口补贴形状的边腔;

13、浇注时,铁水通过直浇道和横浇道通入并充满衬套型腔及其两侧的边腔后,边腔放宽了铁水往衬套型腔最高点及其长度方向两侧的流向通道,能输送更多的铁水到达最高点及其长度方向的两侧,让铁水的流通更顺畅,引导铁水浇注时的流量和流向,进而达到衬套本体全方位密实、均匀、无微孔的技术效果。

14、进一步的制造方法,高钒铬铁铁水成分为2.6~3.1%c,0.4~1.2%si,0.4~1.0%mn,≤0.03%p,≤0.03%s,4~6%cr,0.8~1.5%mo,8~11%v;余量为fe和其他微量元素。高v成分的加入,可形成硬度很高的碳化物-vc,该碳化物形态基本为球形,高硬度可提高抗磨性,球形可减少对基体的割裂作用,从而满足产品对耐磨性能和韧性的需求;相应成分的钼可形成mo2c,多以共晶组分形式出现,对高铬铸铁的耐磨性非常有利。

15、进一步的制造方法,高钒铬铁铁水的加料顺序为先加入低碳钢和生铁,然后加入钼铁和烤红的高碳铬铁,最后加入钒铁;钒铁易烧损氧化,所以最后加入。利用中频炉熔化钢水时,采用先易后难顺序加入熔炼材料有利于减少材料中合金材料的熔炼难度,节约熔炼时间和减少能源损耗从而降低生产成本。

16、进一步的制造方法,1550-1650℃出铁水,出铁水前加入硅、锰和0.1%的铝丝进行脱氧;因为v元素为活泼金属元素很容易在高温状态下和氧气发生反应,有效脱氧有利于铁水的平稳浇注充型和铸件的凝固成型。

17、进一步的制造方法,浇注速度为2.5~3.0kg/s,达到铁水1500~1550℃至衬套型腔(1)的浇注温度,由于高钒铸铁易形成氧化膜,1500~1550℃的浇注温度,能提高铁水流动性,快速浇注,以防止冷隔皱皮和浇不足等缺陷产生。

18、3、有益效果:

19、采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

20、(1)本发明的双螺杆挤塑机高钒铸铁衬套制造装置及制造方法,通过增加外补贴解决双螺杆挤塑机高钒铸铁衬套的疏松问题,增加冒口补贴引导和放宽铁水往最高点和最远端流向通道,可以输送更多的铁水到达最高点和最远端,进而达到对衬套全方位补缩、内部密实无微孔的技术效果;

21、(2)本发明的双螺杆挤塑机高钒铸铁衬套及制造方法,浇注采用高钒铸铁铁水浇注,可提高衬套铸件的耐磨性,耐磨性是w6mo5cr4v2高速钢以及kmtbcr26高铬铸铁制造衬套产品2.5~3倍,同时具备优秀的韧性,提高了衬套产品的抗冲击性能,满足衬套产品在高强度工作环境的使用要求,使用效果明显,衬套的更换频率下降一倍以上,工效明显提升,节约成本并提升了产能。

技术特征:

1.一种双螺杆挤塑机高钒铸铁衬套制造装置,包括并排设置的冒口(3),相邻的两个冒口(3)之间纵向设置衬套型腔(1);中间的冒口(3)连接有直浇道(6)和横浇道(7),其它冒口(3)和直浇道(6)呈并联关系,并均与横浇道(7)连接;冒口(3)底部正对衬套型腔(1)侧面设置内浇口(31),衬套型腔(1)内部为适配衬套大小和形状的泥芯(5),其特征在于:还包括冒口补贴(2),冒口补贴(2)的两侧面分别紧贴内浇口(31)和衬套型腔(1)。

2.根据权利要求1所述的双螺杆挤塑机高钒铸铁衬套制造装置,其特征在于:所述冒口补贴(2)为厚度由中部向上、下两边逐渐减小的弧形段。

3.根据权利要求2所述的制造装置,其特征在于:所述冒口补贴(2)包括一体式连接的补贴中段(21)及其上、下两边的补贴过渡段(22);补贴中段(21)为矩形段,补贴过渡段(22)为厚度向两边逐渐减小的半弧形段,弧度分别与衬套型腔(1)的上、下部相适配。

4.根据权利要求2所述的制造装置,其特征在于:所述泥芯(5)的端部竖向固定有出气孔(51)。

5.一种双螺杆挤塑机高钒铸铁衬套的制造方法,其特征在于,步骤为:

6.根据权利要求5所述的制造方法,其特征在于:高钒铬铁铁水成分为2.6~3.1%c,0.4~1.2%si,0.4~1.0%mn,≤0.03%p,≤0.03%s,4~6%cr,0.8~1.5%mo,8~11%v;余量为fe和其他微量元素。

7.根据权利要求6所述的制造方法,其特征在于:高钒铬铁铁水的加料顺序为先加入低碳钢和生铁,然后加入钼铁和烤红的高碳铬铁,最后加入钒铁。

8.根据权利要求7所述的制造方法,其特征在于:1550-1650℃出铁水,出铁水前加入硅、锰和0.1%的铝丝进行脱氧。

9.根据权利要求8所述的制造方法,其特征在于:浇注速度为2.5~3.0kg/s。

技术总结

本发明公开了一种双螺杆挤塑机高钒铸铁衬套制造装置和方法,属于衬套生产技术领域。本发明的制造装置包括并排设置的冒口和冒口补贴,相邻的两个冒口之间纵向设置衬套型腔;中间的冒口连接有直浇道和横浇道,其它冒口和直浇道呈并联关系,并均与横浇道连接;冒口底部正对衬套型腔侧面设置内浇口;冒口补贴的两侧面分别紧贴内浇口和衬套型腔,在内浇口和衬套型腔之间设置冒口补贴,通过成型后衬套型腔两侧的冒口补贴边腔来引导铁水浇注时的流量和流向;浇注时采用高钒铸铁铁水浇注,提高衬套铸件的耐磨性,耐磨性是现有高铬铸铁制造衬套产品2.5~3倍,同时具备优秀的韧性,解决了衬套铸件内部疏松导问题的同时,还提高了衬套产品的抗冲击性能和使用寿命。

技术研发人员:费文鑫,谷常伟,魏贤飞

受保护的技术使用者:马鞍山市华威冶金机械有限公司

技术研发日:

技术公布日:2024/11/28

- 还没有人留言评论。精彩留言会获得点赞!