一种圆锥透镜的加工方法与流程

本发明涉及光学仪器加工制造,具体涉及一种圆锥透镜的加工方法。

背景技术:

1、在目前圆柱透镜加工出的圆形外形都是有机械定心磨边完成或者机加数控机床完成,一般锥形透镜零件也是如此。

2、但磨边机械定心需要将头镜的a、b两个弧面进行装夹固定,但如锥度很大,则该弧面的直径会很小,可能无法完成装夹,从而无法完成纠正的偏心,无法最终加工外形;

3、综上所述,目前需要设计一种在保证偏心合格的情况下加工锥形工件的方法。

技术实现思路

1、为了解决上述技术问题,本发明所采用的技术方案是提供一种

2、一种圆锥透镜的加工方法,其特征在于,包括以下步骤:

3、步骤一,按照现有常规方式加工双凸透镜半成品,其中双凸透镜半成品的机械轴由外圆柱面确定;

4、步骤二,加工双凸透镜半成品的锥度;具体为:

5、首先,加工一个放置双凸透镜半成品的配盘,

6、然后,对配盘进行精磨,并将双凸透镜半成品和配盘用松香蜂蜡蜡由上至下粘贴在一起;

7、步骤三,以零件为基准,加工配盘的底部平面,同时修改双凸透镜半成品和配盘的整体边缘厚度差、修正双凸透镜半成品和配盘的整体厚度;

8、步骤四,将双凸透镜半成品和配盘的整体由底部装入磨边接头中,并且磨边接头的顶部露出双凸透镜半成品的顶部;

9、步骤五,采用磨轮加工双凸透镜半成品的顶部的锥面。

10、在上述方案中,在步骤一中,加工前的双凸透镜半成品的底部的外径为

11、在上述方案中,在步骤三中,修改双凸透镜半成品和配盘的整体边缘厚度差为δt≤0.005mm;修正的双凸透镜半成品和配盘的整体厚度为12.7+/-0.02mm。

12、在上述方案中,在步骤三中,配盘的初始外圆直径和厚度尺寸为φ7.5*9.69mm,加工后的配盘直径和厚度尺寸为

13、在上述方案中,在步骤四之前,对双凸透镜半成品进行一次机械定心磨边,以纠正偏心,并且在后续加工锥面中的每一工序中都要保证偏心,具体包括:下料、粗磨厚度、铣磨厚度、滾外圆、铣磨半径面、精磨大面、抛光大面、精磨小面、抛光小面、定心磨边。

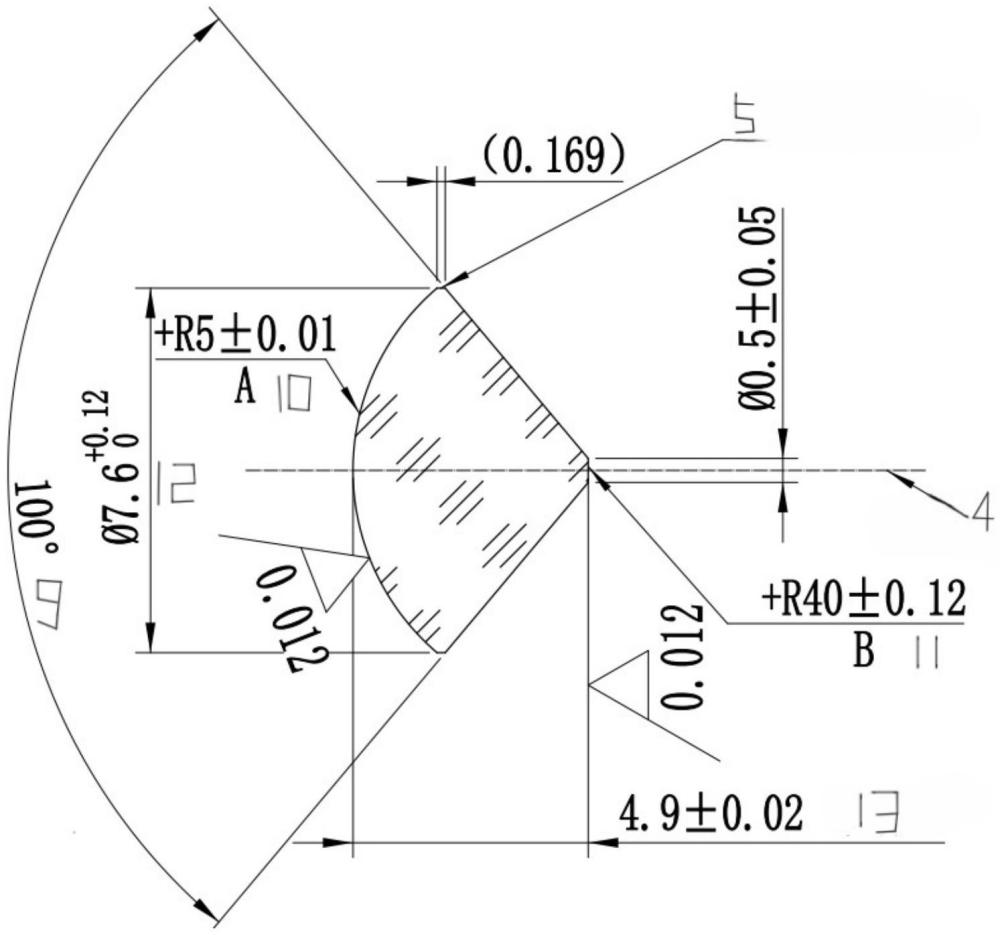

14、在上述方案中,在步骤五中,磨轮的顶部与双凸透镜半成品的顶部相契合的加工面与水平面呈40°角,加工出的双凸透镜半最终成品的锥角为100°。

15、在上述方案中,在步骤五中,用数控机床加工锥面,或者通过单点车进行加工。

16、在上述方案中,在步骤五中,加工出的双凸透镜半成品的底部的第一球面半径为r5±0.01mm,加工出的双凸透镜半成品的顶部的第二球面半径为r40±0.12mm。

17、在上述方案中,在步骤五中,加工出的双凸透镜半成品的底部的外径为

18、在上述方案中,在步骤五中,加工出的双凸透镜半成品的底部的中心厚为4.9±0.02mm。

19、本发明解决了在保证偏心合格的情况下加工锥形工件的问题,关键点在于加工锥度之前,工件要进行一次机械定心磨边,纠正偏心至成品。并且在后续加工中的每一步都要保证偏心,有效保护成品a、b两面光洁度不受影响,能加工之前不能完成的锥面镜。

技术特征:

1.一种圆锥透镜的加工方法,其特征在于,包括以下步骤:

2.如权利要求1所述的圆锥透镜的加工方法,其特征在于,在步骤一中,加工前的双凸透镜半成品的底部的外径为

3.如权利要求1所述的圆锥透镜的加工方法,其特征在于,在步骤三中,修改双凸透镜半成品和配盘的整体边缘厚度差为δt≤0.005mm;修正的双凸透镜半成品和配盘的整体厚度为12.7+/-0.02mm。

4.如权利要求1所述的圆锥透镜的加工方法,其特征在于,在步骤三中,配盘的初始外圆直径和厚度尺寸为φ7.5*9.69mm,加工后的配盘直径和厚度尺寸为

5.如权利要求1所述的圆锥透镜的加工方法,其特征在于,在步骤四之前,对双凸透镜半成品进行一次机械定心磨边,以纠正偏心,并且在后续加工锥面中的每一工序中都要保证偏心,具体包括:下料、粗磨厚度、铣磨厚度、滾外圆、铣磨半径面、精磨大面、抛光大面、精磨小面、抛光小面、定心磨边。

6.如权利要求1所述的圆锥透镜的加工方法,其特征在于,在步骤五中,磨轮的顶部与双凸透镜半成品的顶部相契合的加工面与水平面呈40°角,加工出的双凸透镜半最终成品的锥角为100°。

7.如权利要求1所述的圆锥透镜的加工方法,其特征在于,在步骤五中,用数控机床加工锥面,或者通过单点车进行加工。

8.如权利要求1所述的圆锥透镜的加工方法,其特征在于,在步骤五中,加工出的双凸透镜半成品的底部的第一球面半径为r5±0.01mm,加工出的双凸透镜半成品的顶部的第二球面半径为r40±0.12mm。

9.如权利要求1所述的圆锥透镜的加工方法,其特征在于,在步骤五中,加工出的双凸透镜半成品的底部的外径为

10.如权利要求1所述的圆锥透镜的加工方法,其特征在于,在步骤五中,加工出的双凸透镜半成品的底部的中心厚为4.9±0.02mm。

技术总结

本发明公开了一种圆锥透镜的加工方法,包括以下步骤:按照现有常规方式加工双凸透镜半成品,其中双凸透镜半成品的机械轴由外圆柱面确定;加工一个放置双凸透镜半成品的配盘,对配盘进行精磨,并将双凸透镜半成品和配盘用松香蜂蜡蜡由上至下粘贴在一起;以零件为基准,加工配盘的底部平面,同时修改双凸透镜半成品和配盘的整体边缘厚度差、修正双凸透镜半成品和配盘的整体厚度;将双凸透镜半成品和配盘的整体由底部装入磨边接头中;采用磨轮加工双凸透镜半成品的顶部的锥面。本发明在保证偏心合格的情况下可加工锥形工件,有效保护成品A、B两面光洁度不受影响,能加工之前不能完成的锥面镜。

技术研发人员:单明星,王慧娟,于洋,石永刚,顾禹,田喜东,胡天佐,沙春旺

受保护的技术使用者:长春博信光电子有限公司

技术研发日:

技术公布日:2025/1/13

- 还没有人留言评论。精彩留言会获得点赞!