一种LF炉脱磷的方法与流程

本发明属于钢铁冶金,尤其涉及一种lf炉脱磷的方法。

背景技术:

1、为满足当今市场需求,冶炼出具有高附加值的特种钢材,各钢厂在冶炼过程中均在努力的降低钢水中的p元素。转炉本身的脱磷能力有限,而部分地区的钢厂由于矿石原料条件限制,入炉铁水的磷含量无法达到冶炼超低磷钢种的入炉要求,在上述背景下,单独利用转炉无法实现钢水磷含量≤0.003%钢种的生产,这一技术难题也就变得日益突出起来。

2、磷元素是钢水中的有害元素,磷元素超标钢材易“冷脆”,降低钢水中的磷含量是冶炼高附加值钢种的必要条件。随着转炉技术的发展,现阶段国内外主要采用的工艺为“双渣法”和“双联法”,通过这两种方法,在生产实践中,通过优化脱磷工艺参数,实现了深脱磷的目的,可有效达到脱磷率高达95%,也实现了极低磷钢的批量稳定生产。

3、但以上方法对入炉铁水原料的要求十分严格,现有工艺,铁水脱磷任务主要在转炉环节完成,而转炉的脱磷能力在90%左右,这就要求对入炉铁水的含磷量需要相对较低,通常入炉铁水中磷含量不能超过0.08%。在钢水条件不好的情况下很难冶炼磷含量在0.003%以下的超低磷钢水。

4、综上所述,目前需要一种,能够在转炉出钢后高效脱磷的新方法,以保证实现磷含量≤0.003%等高附加值特种钢的批量生产。

技术实现思路

1、本发明的目的是提供一种能够在转炉出钢后高效脱磷的新方法,以保证实现磷含量≤0.003%等高附加值特种钢的批量生产。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明一种lf炉脱磷的方法,包括如下步骤:

4、转炉在出钢过程中不进行脱氧合金化,保持钢水及钢渣的氧化性;

5、转炉在出钢过程中不加入脱氧剂进行脱氧,只加入白灰进行造渣;

6、转炉出钢氧含量控制在600ppm-900ppm,以保证钢渣氧化性,为精炼脱磷创造氧化性基础;

7、利用lf精炼炉可进行加热的特点,将钢水温度加热至脱磷最有效的温度1620℃,可加大提高脱磷效率;

8、在lf炉精炼炉加热过程中,加入渣料进行造渣;

9、在lf精炼加热过程中加入白灰和化渣剂,以得到脱磷所需要的高碱度炉渣,以实现高效脱磷;再通过调整钢渣成分增加白灰加入量,增大钢渣的磷容量,从而增大磷在钢渣与钢液中的分配比,为脱磷提供有利条件,使lf精炼炉具备了脱磷能力,最终实现在lf精炼过程中降低钢水中磷含量的目的;

10、在lf炉电弧加热的过程中,造良好的泡沫渣增大渣-钢界面面积,增强脱磷反应的动力学条件,从而使磷得以更好的脱除;

11、通过钢包底吹氩气,对钢水进行搅拌,以获得良好的动力学条件,让钢渣进行充分反应脱磷;通过搅拌将钢水中磷含量去除至成分要求范围内;在lf炉电弧加热的过程中,造良好的泡沫渣增大渣-钢界面面积,增强脱磷反应的动力学条件,从而使磷得以更好的脱除。

12、进一步的,具体包括如下步骤:

13、1)、lf炉就位后一次性加入600kg白灰;

14、2)、加热全程使用双线氩气600l/min加热5min后,加入第二批渣料,500kg白灰,后继续将温度加至1610℃;

15、3)、将氩气流量调至800l/min,氩气弱时开事故氩进行搅拌脱磷,并对根据渣情况进行补加白灰,大氩气搅拌5min后关闭氩气进行取样记为g1,取样后将温度加热至1610℃。

16、4)、若g1达标氩气流量设为400l/min,加热至改制所需温度;若g1磷未达标,按照加入500kg白灰和200kg化渣剂,氩气调至双线800l/min搅拌5min后,关闭氩气进行测温取样记为g2;

17、5)、成分合格后根据当前温度加至改制所需温度;

18、6)、加热至目标温度后关闭氩气分3批加入铝粒进行改制,每批铝粒间隔1分钟,每批加入量为50kg;

19、7)、顶渣改制后将钢水调运至rh炉进行后续生产。

20、进一步的,所述步骤1)中,白灰加入量根据钢渣情况进行调整。

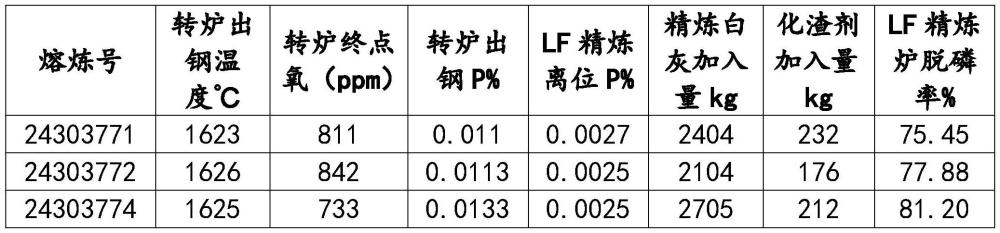

21、进一步的,以磷含量为0.122%的铁水为原料,转炉在正常工艺冶炼的条件下出钢温度为1623℃、出钢氧含量为811ppm、出钢磷含量为0.011%;lf精炼炉就位温度为1533℃,在lf炉精炼过程中加入白灰2404kg、化渣剂212kg,加热32min,脱磷氩气搅拌时间为13min,lf精炼炉离位时磷含量为0.0027%;lf精炼炉脱磷率为75.45%。

22、进一步的,以磷含量为0.116%的铁水为原料,转炉在正常工艺冶炼的条件下出钢温度为1626℃、出钢氧含量为842ppm、出钢磷含量为0.0113%;lf精炼炉就位温度为1535℃,在lf炉精炼过程中加入白灰2104kg、化渣剂236kg,加热26min,脱磷氩气搅拌时间为14min,lf精炼炉离位时磷含量为0.0025%;lf精炼炉脱磷率为77.88%。

23、进一步的,以磷含量为0.116%的铁水为原料,转炉在正常工艺冶炼的条件下出钢温度为1625℃、出钢氧含量为733ppm、出钢磷含量为0.0133%;lf精炼炉就位温度为1530℃,在lf炉精炼过程中加入白灰2705kg、化渣剂172kg,加热30min,脱磷氩气搅拌时间为16min,lf精炼炉离位时磷含量为0.0025%;lf精炼炉脱磷率为81.20%。

24、与现有技术相比,本发明的有益技术效果:

25、本发明提供了一种使用lf精炼炉高效脱磷的方法以解决现有炼钢工况情况下无法单独靠转炉工序冶炼超低磷钢的问题,该工艺通过发明lf精炼炉脱磷工艺,成功突破此技术瓶颈,实现磷含量≤0.003%钢种的批量生产。

26、传统工艺中转炉脱磷的效果可以达到85%-95%,在入炉铁水为磷含量高于0.120%的高磷铁水的条件下,只能将钢水中的磷含量稳定控制在0.012%以下。而本发明通过开发lf精炼炉脱磷工艺,极大减轻转炉脱磷压力,使得超低磷钢实现批量生产。

技术特征:

1.一种lf炉脱磷的方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的lf炉脱磷的方法,其特征在于:具体包括如下步骤:

3.根据权利要求1所述的lf炉脱磷的方法,其特征在于:所述步骤1)中,白灰加入量根据钢渣情况进行调整。

4.根据权利要求1所述的lf炉脱磷的方法,其特征在于:以磷含量为0.122%的铁水为原料,转炉在正常工艺冶炼的条件下出钢温度为1623℃、出钢氧含量为811ppm、出钢磷含量为0.011%;lf精炼炉就位温度为1533℃,在lf炉精炼过程中加入白灰2404kg、化渣剂212kg,加热32min,脱磷氩气搅拌时间为13min,lf精炼炉离位时磷含量为0.0027%;lf精炼炉脱磷率为75.45%。

5.根据权利要求1所述的lf炉脱磷的方法,其特征在于:以磷含量为0.116%的铁水为原料,转炉在正常工艺冶炼的条件下出钢温度为1626℃、出钢氧含量为842ppm、出钢磷含量为0.0113%;lf精炼炉就位温度为1535℃,在lf炉精炼过程中加入白灰2104kg、化渣剂236kg,加热26min,脱磷氩气搅拌时间为14min,lf精炼炉离位时磷含量为0.0025%;lf精炼炉脱磷率为77.88%。

6.根据权利要求1所述的lf炉脱磷的方法,其特征在于:以磷含量为0.116%的铁水为原料,转炉在正常工艺冶炼的条件下出钢温度为1625℃、出钢氧含量为733ppm、出钢磷含量为0.0133%;lf精炼炉就位温度为1530℃,在lf炉精炼过程中加入白灰2705kg、化渣剂172kg,加热30min,脱磷氩气搅拌时间为16min,lf精炼炉离位时磷含量为0.0025%;lf精炼炉脱磷率为81.20%。

技术总结

本发明公开了一种使用LF精炼炉高效脱磷的方法,首先转炉在出钢过程中不进行脱氧合金化,保持钢水及钢渣的氧化性。再利用LF精炼炉可以加热的特点,将钢水温度加热至1620℃。根据钢渣黏稀情况加热过程中加入白灰和化渣剂进行造渣,以提高钢渣碱度;达到了目标温度后通过钢包底吹氩气对钢水进行搅拌,通过钢渣反应进行脱磷,以实现钢水中磷元素含量≤0.003%的钢种的生产。本发明的目的是提供一种能够在转炉出钢后高效脱磷的新方法,以保证实现磷含量≤0.003%等高附加值特种钢的批量生产,此方法可应用于工业纯铁、超深冲汽车外板等超低磷钢。

技术研发人员:徐少华,韩浩田,王进财,王与帅,王洪松

受保护的技术使用者:包头钢铁(集团)有限责任公司

技术研发日:

技术公布日:2025/2/20

- 还没有人留言评论。精彩留言会获得点赞!