一种具有嵌合结构的热障涂层及其制备方法

本发明涉及热障涂层,尤其涉及一种具有嵌合结构的热障涂层及其制备方法。

背景技术:

1、热障涂层(thermal barrier coatings,简称tbcs)是迄今为止最先进的高温防护涂层之一,其具有良好的隔热性、抗冲刷性和高温化学稳定性等特点,已经广泛应用于航天、航空、电力、化工和冶金等众多领域;将具有较低热导率的热障涂层喷涂在零件表面,可有效降低零件的表面温度,从而延长零件的使用寿命。

2、传统的热障涂层主要包括从下至上依次设置的耐高温合金基体、抗氧化性和耐腐蚀性优异的金属粘结层和为热端部件提供良好隔热的陶瓷层,其中,陶瓷层多为单层的多孔陶瓷层;在高温服役环境下,传统的热障涂层通过等离子喷涂形成,单层的多孔陶瓷层结构可以得到较为理想的低热导率,满足其隔热作用的功能性要求;虽然传统的热障涂层可以降低零件表面的工作温度及增强部件的抗腐蚀能力,但是由于恶劣的工作环境以及涂层系统自身的材料特点,往往会存在陶瓷层和粘结层界面发生剥离之前,陶瓷层内已经发生了开裂失效的问题,从而大大影响了热障涂层的实用性。

3、针对上述缺陷,现有技术对热障涂层作出了诸多改进,提出了各种结构的热障涂层,目前常见的tbcs材料的结构有双层结构、多层结构和梯度结构三种形式;其中,双层结构包括陶瓷面层和粘结面层,由于其制备简单而被广泛使用,但是上下两层不同材料的热膨胀系数和弹性模量相差很大,在两者界面处易产生较大的热应力,容易导致涂层失效;多层结构是由:粘结底层、中间隔热层、功能层及陶瓷面层组成,功能层可以是防止氧化的阻氧层,也可以是对烟气辐射具有高反射的反射层,或者是提高涂层抗腐蚀能力的腐蚀层,但是这种结构制备工序复杂,且抗热震性能较差,限制了其使用范围;梯度结构是在双层结构的基础上在粘结层与陶瓷面层之间增加了一种体积分数铸件变化的梯度陶瓷层结构,这种设置方式可有效缓解双层结构中界面处产生的内应力,进而显著提高涂层的结合强度和抗热震性能,但其缺点在于由粘结层材料和陶瓷层材料混合组成的梯度陶瓷层易产生氧化层进而涂层发生失效脱落;综上述,目前热障涂层普遍存在高温相稳定性差、抗热震性能和隔热性能差以及易氧化腐蚀等诸多问题,因此,本发明提出一种具有嵌合结构的热障涂层及其制备方法以解决现有技术中存在的问题。

技术实现思路

1、针对上述问题,本发明的目的在于提出一种具有嵌合结构的热障涂层及其制备方法,其结构简单,抗冲刷、抗氧化和隔热性能好,还具有良好的抗热震性能和隔热性能。

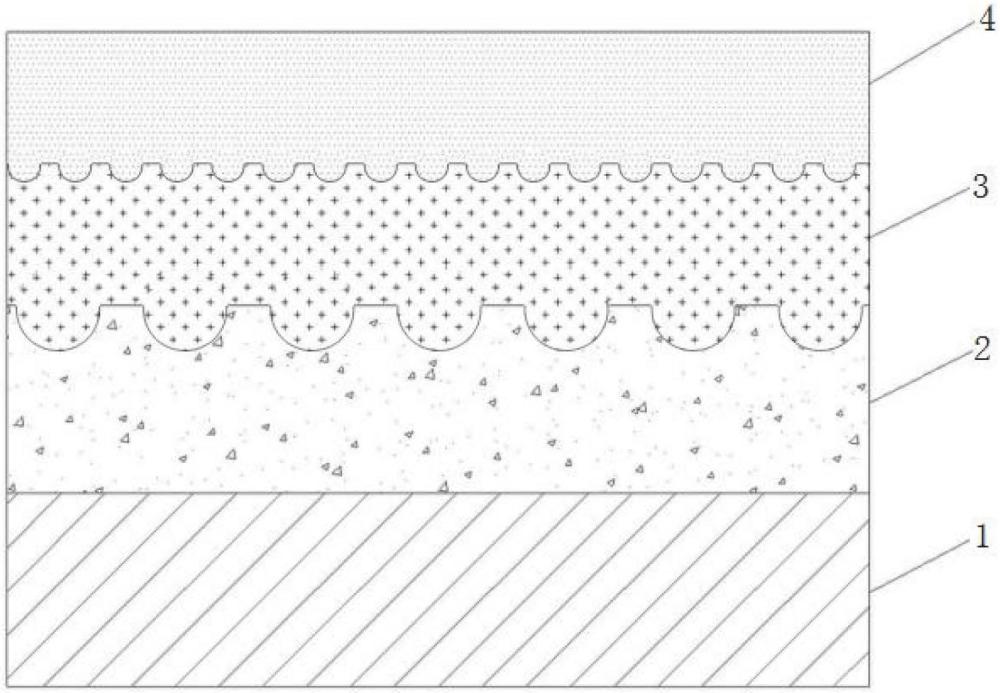

2、为实现本发明的目的,本发明通过以下技术方案实现:一种具有嵌合结构的热障涂层,包括基体、粘结层和陶瓷嵌合层,所述基体表面设置粘结层,所述粘结层表面设置有陶瓷嵌合层,所述陶瓷嵌合层包含陶瓷中间层和陶瓷顶层,所述陶瓷中间层表面设置有陶瓷顶层。

3、进一步改进在于:所述粘结层为颗粒直径为10~100μm的大颗粒材料,所述陶瓷中间层为颗粒直径为1~10μm的微米级颗粒材料,所述陶瓷顶层为颗粒直径为1~10nm的纳米级材料。

4、进一步改进在于:所述粘结层为稀土元素dy与改性nial的掺杂合金。

5、进一步改进在于:所述陶瓷中间层材料为ysz,所述陶瓷顶层材料为稀土铝酸盐化合物。

6、一种具有嵌合结构的热障涂层的制备方法,包括以下步骤:

7、步骤一、基体表面处理,对高温合金基体进行清洗、喷砂等处理,去除表面杂质,提高基体与涂层的结合强度;

8、步骤二、粘结层喷施,先将造孔剂与粘结层材料预混得到混合料,然后采用等离子喷涂法将混合料喷涂在基体表面,在基体表面形成粘结层;

9、步骤三、陶瓷嵌合层沉积处理,采用电子束物理沉积法,在粘结层表面自下而上依次沉积形成陶瓷中间层和陶瓷顶层完成热障涂层制备。

10、进一步改进在于:所述步骤二中造孔剂为聚酯粉末、聚苯乙烯粉末和高密度聚乙烯粉末中的一种;喷涂前先对基体进行预热处理后再进行粘结层喷涂,其中预热温度为280~300℃。

11、进一步改进在于:所述步骤三中在沉积陶瓷中间层前对喷涂粘结层的工件进行预热处理,预热处理温度为800~850℃;在沉积陶瓷顶层前对沉积陶瓷中间层后的半成品涂层工件再次进行预热处理,预热温度为280~300℃。

12、本发明的有益效果为:本发明采用稀土元素dy与改性nial的掺杂合金作为粘结层,稀土铝酸盐化合物作为陶瓷顶层材料,使得热障涂层具有高熔点、高热膨胀系数和低热导率,且在固定范围内颗粒更多,抗热震性能更好,采用电子束物理气相沉积陶瓷嵌合层,其组织更为致密,涂层表面更为光滑;

13、同时本发明热障涂层结构简单,抗冲刷、抗氧化和隔热性能好,具有良好的抗热震性能和隔热性能,其制备工艺简单,易于实现,适合大规模生产。

技术特征:

1.一种具有嵌合结构的热障涂层,其特征在于:包括基层(1)、粘结层(2)和陶瓷嵌合层,所述基层(1)表面设置粘结层(2),所述粘结层(2)表面设置有陶瓷嵌合层,所述陶瓷嵌合层包含陶瓷中间层(3)和陶瓷顶层(4),所述陶瓷中间层(3)表面设置有陶瓷顶层(4)。

2.根据权利要求1所述的一种具有嵌合结构的热障涂层,其特征在于:所述粘结层(2)为颗粒直径为10~100μm的大颗粒材料,所述陶瓷中间层(3)为颗粒直径为1~10μm的微米级颗粒材料,所述陶瓷顶层(4)为颗粒直径为1~10nm的纳米级材料。

3.根据权利要求1所述的一种具有嵌合结构的热障涂层,其特征在于:所述粘结层(2)为稀土元素dy与改性nial的掺杂合金。

4.根据权利要求1所述的一种具有嵌合结构的热障涂层,其特征在于:所述陶瓷中间层(3)材料为ysz,所述陶瓷顶层(4)材料为稀土铝酸盐化合物。

5.一种具有嵌合结构的热障涂层的制备方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的一种具有嵌合结构的热障涂层的制备方法,其特征在于:所述步骤二中造孔剂为聚酯粉末、聚苯乙烯粉末和高密度聚乙烯粉末中的一种;喷涂前先对基体进行预热处理后再进行粘结层(2)喷涂,其中预热温度为280~300℃。

7.根据权利要求5所述的一种具有嵌合结构的热障涂层的制备方法,其特征在于:所述步骤三中在沉积陶瓷中间层(3)前对喷涂粘结层的工件进行预热处理,预热处理温度为800~850℃;在沉积陶瓷顶层(4)前对沉积陶瓷中间层(3)后的半成品涂层工件再次进行预热处理,预热温度为280~300℃。

技术总结

本发明公开一种具有嵌合结构的热障涂层,包括自下而上依次设置的基体、粘结层和陶瓷嵌合层,陶瓷嵌合层包括自下而上依次设置的陶瓷中间层和陶瓷顶层,制备方法包括步骤一、粘结层喷施,步骤二、陶瓷嵌合层沉积处理;本发明采用稀土元素Dy与改性NiAl的掺杂合金作为粘结层,稀土铝酸盐化合物作为陶瓷顶层材料,使得热障涂层具有高熔点、高热膨胀系数和低热导率,且在固定范围内颗粒更多,抗热震性能好,同时本发明热障涂层结构简单,抗冲刷、抗氧化和隔热性能好,具有良好的抗热震性能和隔热性能,其制备工艺简单,易于实现,适合大规模生产。

技术研发人员:姚志敏,张鹏,冷冉星,尹子豪,袁潇康,赵欢,赵谍,刘佳龙,文鹏程

受保护的技术使用者:武汉理工大学三亚科教创新园

技术研发日:

技术公布日:2025/2/13

- 还没有人留言评论。精彩留言会获得点赞!