一种高导热的铝合金复合材料及其制备方法与流程

本发明涉及铝合金复合材料的制备领域,更具体的是涉及一种高导热的铝合金复合材料及其制备方法。

背景技术:

1、随着现代工业技术的快速发展,高效散热材料的需求日益增加,特别是在电子、电力和通信设备中,高功率密度的元器件对散热材料提出了更高的要求。铝合金由于其优异的综合性能,如轻质、高强度、较好的导热性和易加工性,广泛应用于这些领域。然而,传统铝合金的热导率较低,难以满足高导热性要求,因此开发高导热铝合金成为当前研究的热点之一。

2、铝合金的热导率与其晶格结构密切相关,合金中的固溶元素、第二相、杂质以及缺陷都会对晶格产生畸变,阻碍电子和声子传导,从而显著降低热导率。在现有技术中,高硅铝合金虽然能够提供较高的力学性能,但由于si固溶含量较高,晶格畸变严重,且板状共晶si相会严重阻碍电子运动,导致合金的热导率较低。为了提高高硅铝合金的热导率,现有研究集中在通过球化共晶si相同步提升力学性能和热导率,然而其工艺复杂且改进效果有限。

3、另一方面,低硅或无硅铝合金虽然具有较好的热导率,但其力学性能较弱,难以满足高强度应用需求。因此,现有研究多采用剧烈变形工艺,如轧制、拉拔等,提升低硅铝合金的强度,但这些方法无法充分提高其导热性。

技术实现思路

1、为解决现有技术存在的问题,本发明提供了一种高导热的铝合金复合材料及其制备方法,具体方案如下:

2、一种高导热的铝合金复合材料的制备方法,所述的制备方法包括以下步骤:

3、s1、准备原料:选择低硅铝合金作为基体材料、加入石墨片作为增强材料、并加入稀土元素;

4、s2:对石墨表面进行活化;

5、s3:将表面处理后的石墨片与铝合金粉末按比例进行机械混合,采用球磨法进行混合;

6、s4:将混合后的材料进行熔铸,熔炼温度控制在680~720℃,熔炼过程中加入稀土元素;

7、s5:采用半固态成型工艺进行铸造,成型温度控制在铝合金液相线温度以下10~15℃,添加mg元素;

8、s6:对铸件进行热处理:对铸件进行固溶和时效处理。

9、进一步的,s2中对石墨表面进行活化还包括以下子步骤:

10、s201:将石墨片浸泡在浓度为5%的硫酸溶液中,处理时间为30~60分钟,以去除表面杂质并增加表面粗糙度;

11、s202:用去离子水冲洗处理后的石墨片,确保去除表面残留的硫酸,冲洗时间为5分钟;

12、s203:将清洗后的石墨片放置于80℃的烘箱中干燥,干燥时间为1小时;

13、s204:将干燥后的石墨片浸泡在1%的硅烷偶联剂溶液中,浸泡时间为60分钟,以提高石墨与铝合金基体的界面结合力;

14、s205:再次用去离子水冲洗,冲洗时间为5分钟,然后在100℃下烘干1小时。

15、进一步的,所述的s6中固溶处理的参数为:将铸件加热至490~510℃,保温1~2小时,随后进行快速水冷,水冷时间不超过30s;时效处理的参数为:采用两级时效工艺,一级时效温度为160℃,保温6小时;二级时效温度为120℃,保温8小时。

16、进一步的,所述的s5还包括以下子步骤:

17、s501:在半固态成型过程中,控制铝合金熔体的温度为645~655℃;

18、s502:进行机械搅拌,搅拌速度100~200rpm,持续时间为5~10分钟,确保增强材料在基体中均匀分布;

19、s503:模具预热200~300℃,减少铸件和模具之间的温差;

20、s504:以2~5m/s的速度将半固态铝合金熔体缓慢浇注到预热后的模具中;

21、s505:浇注完成后,铸件在室温下自然冷却1~3小时,冷却完成后进行脱模。

22、进一步的,s3中球磨混合的参数为:球磨时间为2~4小时;球磨转速控制在200~300rpm;球料比为10:1。

23、进一步的,s1中石墨片的粒径为10~50μm;含量为5~30%。

24、进一步的,s4熔铸时机械搅拌速度控制在200~300rpm,搅拌时间为20~40分钟。

25、进一步的,mg元素的添加量为基体铝合金重量的0.5~1.5wt%。

26、一种高导热的铝合金复合材料的制备方法制备得到的铝合金复合材料。

27、有益效果:

28、本发明提供了一种高导热铝合金复合材料的制备方法,具有以下有益效果:

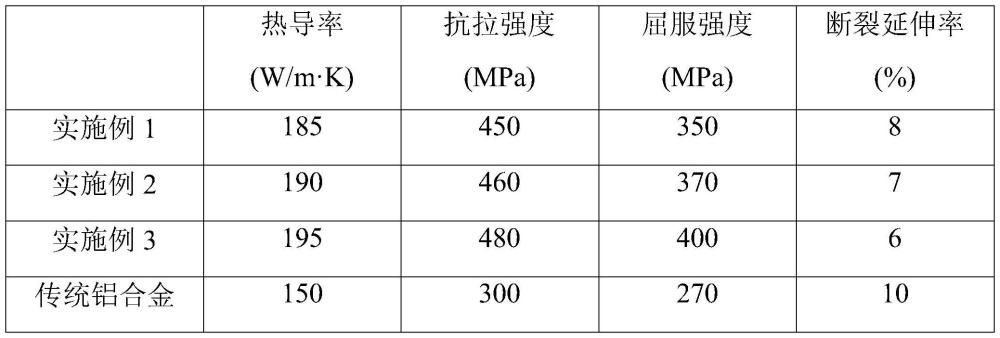

29、(1)通过引入石墨片作为增强材料,结合稀土元素的加入,极大地改善了材料的导热性能。与传统铝合金相比,导热率提升了约25%-30%,使得该材料在需要高效散热的应用场景中具有更为优异的表现。

30、(2)石墨片和稀土元素的协同作用显著提高了材料的抗拉强度和屈服强度。尤其是在通过特殊的表面处理工艺提高石墨与铝合金基体的界面结合力后,材料的综合力学性能得以大幅增强。

31、(3)采用球磨法进行机械混合,确保增强相在基体材料中的均匀分布。同时,通过优化熔铸和半固态成型工艺,有效控制了材料的流动性和凝固过程,减少了铸件缺陷,提升了加工性能和成品率。

32、(4)通过硅烷偶联剂对石墨表面进行活化处理,显著提高了石墨与铝合金基体的界面结合强度,避免了增强相的分离和团聚现象,确保了材料的结构稳定性和长期使用可靠性。

技术特征:

1.一种高导热的铝合金复合材料的制备方法,其特征在于,所述的制备方法包括以下步骤:

2.根据权利要求1所述的一种高导热的铝合金复合材料的制备方法,其特征在于,s2中对石墨表面进行活化还包括以下子步骤:

3.根据权利要求1所述的一种高导热的铝合金复合材料的制备方法,其特征在于,所述的s6中固溶处理的参数为:将铸件加热至490~510℃,保温1~2小时,随后进行快速水冷,水冷时间不超过30s;时效处理的参数为:采用两级时效工艺,一级时效温度为160℃,保温6小时;二级时效温度为120℃,保温8小时。

4.根据权利要求1所述的一种高导热的铝合金复合材料的制备方法,其特征在于,所述的s5还包括以下子步骤:

5.根据权利要求1所述的一种高导热的铝合金复合材料的制备方法,其特征在于,s3中球磨混合的参数为:球磨时间为2~4小时;球磨转速控制在200~300rpm;球料比为10:1。

6.根据权利要求1所述的一种高导热的铝合金复合材料的制备方法,其特征在于,s1中石墨片的粒径为10~50μm;含量为5~30%。

7.根据权利要求1所述的一种高导热的铝合金复合材料的制备方法,其特征在于,s4熔铸时机械搅拌速度控制在200~300rpm,搅拌时间为20~40分钟。

8.根据权利要求1所述的一种高导热的铝合金复合材料的制备方法,其特征在于,mg元素的添加量为基体铝合金重量的0.5~1.5wt%。

9.如权利要求1~8任一所述的制备方法制备得到的铝合金复合材料。

技术总结

本发明提供了一种高导热的铝合金复合材料及其制备方法,所述的制备方法包括以下步骤:S1、准备原料:选择低硅铝合金作为基体材料、加入石墨片作为增强材料、并加入稀土元素;S2:对石墨表面进行活化;S3:将表面处理后的石墨片与铝合金粉末按比例进行机械混合,采用球磨法进行混合;S4:将混合后的材料进行熔铸;S5:采用半固态成型工艺进行铸造;S6:对铸件进行热处理。本发明通过引入石墨片作为增强材料,结合稀土元素的加入,极大地改善了材料的导热性能。与传统铝合金相比,导热率提升了约25%~30%,使得该材料在需要高效散热的应用场景中具有更为优异的表现。

技术研发人员:曹旷,史栋心,曹洪正,李海峰

受保护的技术使用者:大力神铝业股份有限公司

技术研发日:

技术公布日:2025/2/13

- 还没有人留言评论。精彩留言会获得点赞!