道岔TY翼轨热处理工艺的制作方法

本发明涉及钢轨热处理,具体而言,涉及一种道岔ty翼轨热处理工艺。

背景技术:

1、请结合图1-图3,ty翼轨是高速铁路道岔中的关键部件之一,它的作用是引导车轮顺利通过辙叉,避免车轮与辙叉心轨的直接碰撞,确保行车安全。ty翼轨断面是一种特殊的非对称断面,且为与线路钢轨相连,使其形成了一端为对称的标准钢轨断面,另一端为非对称不规则断面(该部分主要起框架作用)的结构形式。为延长翼轨使用寿命,需要对其轨头进行热处理,提高其工作面硬度,增加耐磨性。现有技术中,一般采用中频感应加热方法对翼轨工作区间的轨头进行淬火处理。由于翼轨加工后轨头的宽度不一致,且宽度范围较大,使得宽断面部分轨头的粗大及整个断面的不对称给轨头部分整体温度的均匀性带来极大挑战。受感应加热特性的影响,轨件加热后温度主要集中在钢轨表面,而“宽而扁”的轨头使得心部无法完全热透,轨头的踏面中心部分形成“暗黑”区域,加热层不足,导致冷却后踏面硬化层深度和硬度分布不满足标准要求。

2、经发明人研究发现,现有的ty翼轨热处理工艺至少存在如下缺点:

3、为了使踏面的加热温度满足需求,一般采用增大感应加热设备功率和/或降低翼轨相对于感应加热设备移动速度的方法实现,如此,虽然能够提高踏面加热温度,但是也带来了轨头侧部弧面热量集中,过热甚至过烧风险,存在安全隐患。也即,现有技术的翼轨热处理无法同时满足踏面和侧部弧面受热温度均匀的要求。

技术实现思路

1、本发明的目的在于提供一种道岔ty翼轨热处理工艺,其能够在保证踏面的加热温度提高的同时,降低侧部弧面过热过烧风险,减小安全隐患,提高翼轨热处理质量。

2、本发明的实施例是这样实现的:

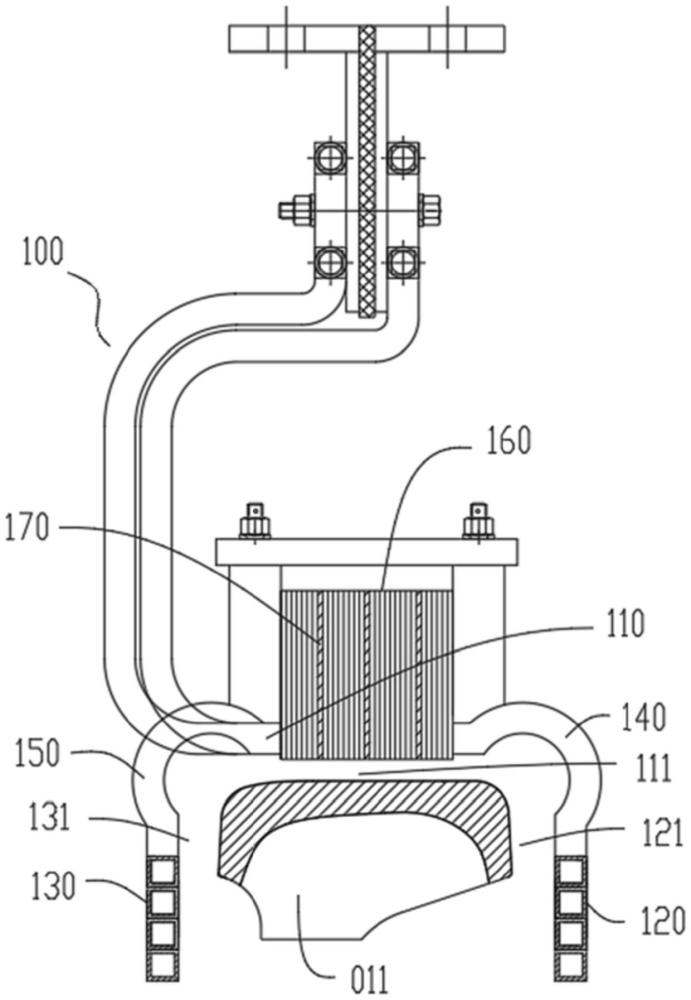

3、第一方面,本发明提供一种道岔ty翼轨热处理工艺,所述道岔ty翼轨包括相连的轨头、轨腰和轨底,所述轨头具有依次连接的工作面、踏面和非工作面,所述工作面和非工作面位于踏面的两侧,所述工作面与所述踏面的连接处形成第一弧形面,所述非工作面和所述踏面的连接处形成第二弧形面;该热处理工艺包括如下步骤:

4、步骤s100、调整磁感应加热机构的磁场分布,使所述磁感应加热机构的顶部线圈形成的顶部加热空间的磁场密度大于磁感应加热机构的第一侧部线圈形成的第一加热空间的磁场密度和第二侧部线圈形成的第二加热空间的磁场密度,所述顶部线圈的一侧通过第一弧形线圈连接于第一侧部线圈,所述顶部线圈的另一侧通过第二弧形线圈连接于第二侧部线圈;

5、步骤s200、调整所述第一弧形线圈的半径r1,使r1的取值范围在17-19mm之间;调整所述第二弧形线圈的半径r2,使r2的取值范围在17-19mm之间;

6、步骤s300、将所述轨头与磁感应加热机构配合,使所述磁感应加热机构和道岔ty翼轨二者在道岔ty翼轨的延伸方向上相对运动,利用所述磁感应加热机构加热所述轨头。

7、在可选的实施方式中,在所述步骤s100中,在所述顶部线圈上方安装导磁体,以使所述顶部线圈的磁场密度大于第一侧部线圈和第二侧部线圈的磁场密度。

8、在可选的实施方式中,所述导磁体的宽度设置为所述轨头宽度的(55-65)%。

9、在可选的实施方式中,在所述步骤s300中,在所述磁感应加热机构的远离轨头前进方向的一侧配置喷风机构,当所述轨头经过所述磁感应加热机构加热后利用所述喷风机构朝向所述轨头喷风以实现欠速淬火热处理。

10、在可选的实施方式中,所述喷风机构的出风口与所述踏面之间的距离设置为22-25mm。

11、在可选的实施方式中,所述轨头在其延伸方向上包括相连的第一轨段、过渡轨段和第二轨段,所述第一轨段的宽度小于第二轨段的宽度,所述过渡轨段的宽度从所述第一轨段向第二轨段的方向上逐渐增大;

12、在所述步骤s300中,以所述第一轨段的端部为前端,使所述磁感应加热机构和道岔ty翼轨二者在道岔ty翼轨的延伸方向上相对运动。

13、在可选的实施方式中,在热处理所述第一轨段时,所述磁感应加热机构的加热功率设置为100-150kw,所述轨头相对于所述磁感应加热机构的运动速度设置为400±50mm/min,作用于所述第一轨段的踏面上的风压设置为0.15-0.35mpa。

14、在可选的实施方式中,在热处理所述过渡轨段时,所述磁感应加热机构的加热功率设置为150-180kw,所述轨头相对于所述磁感应加热机构的运动速度设置为400±50mm/min,作用于所述过渡轨段的踏面上的风压设置为0.15-0.35mpa。

15、在可选的实施方式中,在热处理所述第二轨段时,所述磁感应加热机构的加热功率设置为140-160kw,所述轨头相对于所述磁感应加热机构的运动速度设置为300±50mm/min,作用于所述第二轨段的踏面上的风压设置为0.15-0.35mpa。

16、在可选的实施方式中,所述第二轨段上设置有铣削位置,从所述铣削位置的起点开始,朝远离所述第一轨段的方向以不小于一个双匝磁感应加热线圈的宽度的位置作为终点,所述第二轨段上的淬火区域终止于所述终点。

17、本发明实施例的有益效果是:

18、综上所述,本实施例提供的道岔ty翼轨热处理工艺,在利用磁感应加热机构加热轨头时,轨头同时穿设在第一加热空间、顶部加热空间和第二加热空间中,磁感应加热机构的顶部线圈与轨头的踏面对应,第一弧形线圈与第一弧形面对应,第一侧部线圈与工作面对应,第二侧部线圈与非工作面对应,第二弧形线圈与第二弧形面对面,同时,顶部加热空间的磁场密度大于第一加热空间和第二加热空间的磁场密度,也即,通过调整磁感应加热机构的磁场分布密度,更好的利用密集磁场在踏面处产生更大的感应电流,从而提高踏面的受热温度,使得轨头的踏面暗黑区域消失,并且,将第一弧形线圈半径控制在17-19mm之间,以及将第二弧形线圈半径控制在17-19mm之间,增加了第一弧形线圈与第一弧形面以及第二弧形线圈与第二弧形面之间的距离,第一弧形面和第二弧形面受到的热量适中,不易出现过热甚至过烧现象,如此一来,踏面、第一弧形面和第二弧形面的受热均匀,踏面硬化层深度及分布与轨头圆角处显微组织均满足设计要求。

技术特征:

1.一种道岔ty翼轨热处理工艺,所述道岔ty翼轨包括相连的轨头、轨腰和轨底,所述轨头具有依次连接的工作面、踏面和非工作面,所述工作面和非工作面位于踏面的两侧,所述工作面与所述踏面的连接处形成第一弧形面,所述非工作面和所述踏面的连接处形成第二弧形面;其特征在于,该热处理工艺包括如下步骤:

2.根据权利要求1所述的道岔ty翼轨热处理工艺,其特征在于:

3.根据权利要求2所述的道岔ty翼轨热处理工艺,其特征在于:

4.根据权利要求1所述的道岔ty翼轨热处理工艺,其特征在于:

5.根据权利要求4所述的道岔ty翼轨热处理工艺,其特征在于:

6.根据权利要求1所述的道岔ty翼轨热处理工艺,其特征在于:

7.根据权利要求6所述的道岔ty翼轨热处理工艺,其特征在于:

8.根据权利要求6所述的道岔ty翼轨热处理工艺,其特征在于:

9.根据权利要求6所述的道岔ty翼轨热处理工艺,其特征在于:

10.根据权利要求6所述的道岔ty翼轨热处理工艺,其特征在于:

技术总结

本申请提供一种道岔TY翼轨热处理工艺,涉及钢轨热处理技术领域,其包括步骤如下:调整磁感应加热机构的磁场分布,使顶部线圈形成的顶部加热空间的磁场密度大于第一加热空间的磁场密度和第二加热空间的磁场密度,顶部线圈通过第一弧形线圈连接于第一侧部线圈,顶部线圈通过第二弧形线圈连接于第二侧部线圈;调整第一弧形线圈的半径R1,使R1的取值范围在17‑19mm之间;调整第二弧形线圈的半径R2,使R2的取值范围在17‑19mm之间;将轨头与磁感应加热机构配合,使磁感应加热机构和道岔TY翼轨二者在道岔TY翼轨的延伸方向上相对运动,利用磁感应加热机构加热轨头。采用该工艺热处理获得的钢轨的质量高。

技术研发人员:尉小明,姜丽丽,闫佳,张立军,智学元,乔红梅

受保护的技术使用者:铁科(北京)轨道装备技术有限公司

技术研发日:

技术公布日:2024/12/19

- 还没有人留言评论。精彩留言会获得点赞!