一种铸造铝合金复合变质剂及其制备方法

本发明属于铝合金材料领域,具体涉及一种铸造铝合金复合变质剂及其制备方法。

背景技术:

1、铝合金废料的高品质再生具有巨大经济效益和环保效益。相关统计数据表明,与电解铝相比,每利用1 t再生铝可节电约13500 kwh,减少76 m3垃圾排放,节约10.5 t水和8t铝矿石,减少350 kg的co2排放。然而,由于杂质元素含量超标且去除较为困难,大量铸造al-si合金零部件废料回收后只能降级使用,造成资源浪费。

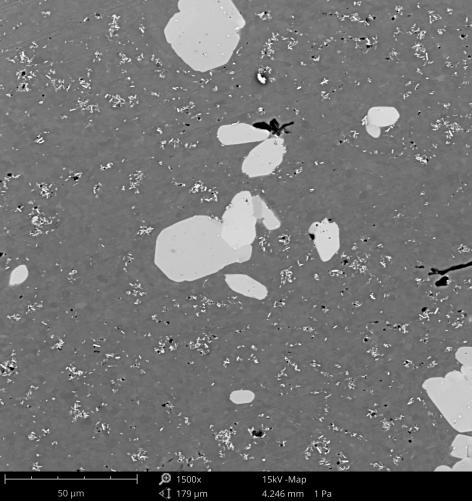

2、fe是铝合金中常见杂质元素,其含量过高常导致粗大含fe化合物的出现,严重降低合金力学性能。前期研究表明,将fe杂质元素转化为初生含fe化合物,利用其液相析出的特点进行分离可以有效降低合金中fe含量,但受技术条件限制,合金中fe含量难以被完全去除。fe元素在al基体中固溶度较低,在合金凝固过程中以粗大含fe化合物的形式析出,对合金强度、韧性、耐疲劳性能及耐蚀性等危害较大。因此,通过特定手段对al-si合金含fe化合物进行细化处理,对于再生al-si合金组织及力学性能调控,实现其高品质再生具有重要意义。

3、中国发明专利cn109487107b公开了一种兼具富铁相变质的铸造铝合金的复合变质剂及其变质方法,变质剂主要包含mn、sr、la和ce元素,其中mn对含fe相变质作用较小,且当mn添加量过大时,容易产生粗大含fe化合物颗粒,降低合金力学性能,sr元素添加量过多容易导致合金吸气,产生气孔。中国发明专利cn118460887 a公开了一种细化变质剂及其制备方法,所述细化变质剂主要通过形成tib2、tibc、tic、vb2形核粒子来促进含fe化合物形核,在一定程度上对含fe化合物具有变质作用,但所述形核粒子无法抑制含fe化合物生长,变质效果受限,尺寸细化效果受限。因此,如何同时实现提高含fe化合物形核、同时可以阻碍含fe化合物生长,从而细化含fe化合物尺寸,对于提升合金力学性能具有重要意义。

技术实现思路

1、本发明的目的在于提供一种铸造铝合金复合变质剂及其制备方法,以解决现有技术中存在的一个或多个技术问题。

2、为了解决上述存在的技术问题,本申请提供如下技术方案:

3、本发明提供一种铸造铝合金复合变质剂,所述铸造铝合金复合变质剂包括亚微米级形核剂;所述亚微米级形核剂选自tic、nic、al3b、al3ti、tib2、al4c3、(tind)b2、(tizr)b2、(tihf)b2中的两种或两种以上;

4、按重量分数计,所述铸造铝合金复合变质剂包括ti 2%-5%、b 0.1%-3%、c 0.1%-1.0%、ni 0.2-1.0%、nd 0.2-1.0%、hf 0-0.3%、zr 0-0.1%、sc0-0.1%和变质元素;所述变质元素选自la、ce、y、sb、te、sn、be、ca、sr和bi元素中的两种或两种以上,且可以稳定吸附在含fe相和共晶si的生长晶面。

5、可以同时实现共晶si和含fe化合物的同时变质,细化含fe化合物尺寸,有效提高了合金的强度、韧性、耐蚀性及抗疲劳强度。

6、优选的,所述亚微米级形核剂的尺寸范围为50-300 nm。

7、优选的,所述亚微米级形核剂的数量密度为1015-1020/m3。

8、所述亚微米级形核剂与常见铝合金中含fe相为共格或半共格;所述亚微米级形核剂对fe、mn、cr、si等原子具有很好的吸附作用。

9、优选的,所述亚微米级形核剂的晶体结构选自简单立方结构、复杂立方结构、四方结构、单斜结构和密排六方结构中的一种或几种。

10、优选的,所述亚微米级形核剂的二维形态选自多边形、短杆状和球状中的一种或几种。

11、优选的,所述变质元素在铸造铝合金复合变质剂中的总添加量为0.03-0.1%。

12、本发明还提供一种上述铸造铝合金复合变质剂的制备方法,包括如下步骤:

13、s11:采用铝和中间合金进行配料;所述中间合金选自含有亚微米级形核剂的中间合金和含有变质元素的中间合金;

14、s12:对所述步骤s11中配料完成后的原料进行熔炼和铸造,得到复合变质剂铸锭;

15、s13:将所述复合变质剂铸锭轧制成杆材后,拉拔,退火,得到所述铸造铝合金复合变质剂。

16、优选的,所述步骤s12中,熔炼步骤如下:

17、s21:将铝熔化后升温至750℃,加入含有亚微米级形核剂的中间合金后升温至800-1000℃熔化,得到熔体;

18、s22:将所述熔体降温至750℃,加入含有变质元素的中间合金熔化,除气。

19、进一步地,所述熔炼和除气时均采用保护气氛;所述保护气氛选自氩气或氮气。

20、优选的,所述步骤s12中,铸造时熔体的冷却速度为200-500k/s。

21、具体的,所述复合变质剂的制备方法,包括如下步骤:

22、(1) 对上述成分铝合金复合变质剂进行配料,熔炼。熔炼过程为:

23、通入高纯氩气或氮气进行保护;

24、首先将纯铝熔化并升温至750℃;

25、再加入含有形核剂的中间合金,继续将熔体升温至800℃,使得含有形核剂的中间合金充分熔化;

26、然后将熔体降温至750℃,加入含有变质元素的中间合金,随后进行除气,浇铸得到铸锭,熔体冷速为200-500k/s;

27、(2) 将步骤(1)中变质剂铸锭进行轧制得到杆材,随后经过拉拔、退火,最终得到复合变质剂。

28、本发明的技术方案相比现有技术具有以下优点:

29、本发明提供的复合变质剂成分均匀、变质效果稳定性高,可以实现共晶si和含fe化合物的同时变质,有效提高了合金的强度、韧性、耐蚀性及耐疲劳强度。

技术特征:

1.一种铸造铝合金复合变质剂,其特征在于,所述铸造铝合金复合变质剂包括亚微米级形核剂;所述亚微米级形核剂选自tic、nic、al3b、al3ti、tib2、al4c3、(tind)b2、(tizr)b2、(tihf)b2中的两种或两种以上;

2.如权利要求1所述的铸造铝合金复合变质剂,其特征在于,所述亚微米级形核剂的尺寸范围为50-300 nm。

3.如权利要求1所述的铸造铝合金复合变质剂,其特征在于,所述亚微米级形核剂的数量密度为1015-1020/m3。

4.如权利要求1所述的铸造铝合金复合变质剂,其特征在于,所述亚微米级形核剂的晶体结构选自简单立方结构、复杂立方结构、四方结构、单斜结构和密排六方结构中的一种或几种。

5.如权利要求1所述的铸造铝合金复合变质剂,其特征在于,所述亚微米级形核剂对fe、mn、cr、si原子具有很好的吸附作用,所述变质元素的原子可以稳定的吸附在含fe相和共晶si生长面。

6.如权利要求1所述的铸造铝合金复合变质剂,其特征在于,所述亚微米级形核剂的二维形态选自多边形、短杆状和球状中的一种或几种。

7.如权利要求1所述的铸造铝合金复合变质剂,其特征在于,所述变质元素在铸造铝合金复合变质剂中的总添加量为0.03-0.1%。

8.一种权利要求1-7中任一项所述铸造铝合金复合变质剂的制备方法,其特征在于,包括如下步骤:

9.如权利要求8所述的制备方法,其特征在于,所述步骤s12中,熔炼步骤如下:

10.如权利要求8所述的制备方法,其特征在于,所述步骤s12中,铸造时熔体的冷却速度为200-500k/s。

技术总结

本发明属于铝合金材料领域,具体涉及一种铸造铝合金复合变质剂及其制备方法。复合变质剂包括亚微米级TiC、NiC、Al<subgt;3</subgt;B、Al<subgt;3</subgt;Ti、TiB<subgt;2</subgt;、Al<subgt;4</subgt;C<subgt;3</subgt;、(TiNd)B<subgt;2</subgt;、(TiZr)B<subgt;2</subgt;、(TiHf)B<subgt;2</subgt;形核剂中的两种及以上,还包含La、Ce、Y、Sb、Te、Sn、Be、Ca、Sr和Bi变质元素中的两种及以上。其中所述亚微米级相的尺寸范围为20~300 nm;该复合变质剂的制备方法包括对纯Al及所需中间合金进行熔炼、铸造、轧制、拉拔得到变质剂丝材。本发明提供的复合变质剂成分均匀、变质效果稳定性高,可以实现共晶Si和含Fe化合物的同时变质,有效提高了合金的强度、韧性、耐蚀性及耐疲劳强度。

技术研发人员:张孝足,王东涛,长海博文,赵新宇,王瑞,张鸣鹤

受保护的技术使用者:苏州大学

技术研发日:

技术公布日:2025/2/24

- 还没有人留言评论。精彩留言会获得点赞!