一种Al-Ti-CNTs-Re中间合金细化剂

本发明属于有色金属熔炼,涉及一种晶粒细化剂,特别是涉及一种用于铝合金晶粒细化的中间合金细化剂。

背景技术:

1、工业化现代进程不断提高,科学技术尤其是高端科学技术呈迅猛发展之势,对各类材料的综合性能要求日益提升。铝合金材料通常由铝与铜、镁、锌、锰、硅等其他金属元素组成,具有轻质量、高强度、耐腐蚀、高导热性、易加工、易成型等优点,作为一种重要的工程材料在各个领域都得到了广泛的应用。

2、其中,al-cu-mn合金因强度高、重量轻、韧性好、模量大,生产制备快等优点,常用作高温工况下使用的精密铸件材料,在汽车、航空航天、船舶、军工等领域得到了广泛的应用。尽管al-cu-mn合金有着优异的力学性能,但在高温工况下,由于晶界软化,晶粒熟化,其合金性能相较于室温性能会大幅下降,强度降低。因此,提升合金的高温性能是拓宽al-cu-mn合金应用范围的关键。

3、细晶强化是提升材料综合力学性能的重要途径之一,然而,目前主流的细化方法主要存在以下问题:

4、1、通过降低浇铸温度,加速熔体冷却可以减小晶粒尺寸,但同时熔体的流动性受到大幅削减,合金流动性差,铸件在生产过程中容易出现浇不足、冷隔等缺陷,铸件内部也会由于产生分散性缩松、气孔、夹渣等缺陷,降低铸件质量,影响铸件的性能和气密性。

5、2、kotadia等通过在凝固过程中施加物理外场如超声、电磁等,可以显著细化铝合金铸件的晶粒尺寸,且多项研究证明,功率超声可促进活化、脱气、过滤、非枝晶凝固和半固态变形等,电磁场可实现减轻宏观偏析,获得组织均匀、晶粒细小的铸锭效果。但这些方法设备耗能多,对铸造设备稳定性要求高,当铸锭规格过大时,磁场穿透熔体内部深度有限,电磁搅拌作用会相应减弱,内外部熔体状态不同也导致是性能的不均一,难以广泛应用。

6、在铝熔体中添加微量具有形核能力的中间合金也可实现细化晶粒的效果,且是最便捷的方法。

7、20世纪60年代,国外研究发现al-ti-b中间合金具有良好的细化效果。然而随着其在工业领域的广泛应用,人们发现al-ti-b中间合金内含的tib2颗粒在面对锆、硅等合金元素时会发生反应,导致大量的异质形核颗粒被消耗,细化效果减弱,即“中毒”现象。

8、基于al-ti-b中间合金的不足,banerji等使用石墨替代b制备al-ti-c中间合金,在解决“中毒”不足的同时具有与al-ti-b中间合金相同的细化能力。但是石墨与al的润湿性不足,不仅反应不彻底,剩余部分c残留污染熔体,而且内含的tic尺寸较大,极易沉降,在长保温时间下的细化能力大幅下降。

9、2018年jiang等以cnts替换普通碳源生成了新型的al-ti-cnts中间合金,因cnts的独特结构,碳源与铝熔体的润湿性大幅提高,碳源利用率远超普通碳源,内含的tic尺寸大幅减小至亚微米尺度。但其细化能力相较al-ti-c仅略有提升,并无显著突破。

10、伴随着发动机功率的不断提高,对制造发动机缸体、气缸盖等的材料也提出了更为高标准的抗高温性能要求,目前的商用铝合金在承受高温工况下强度衰减严重,难以满足当前性能需求。常规中间合金在细化晶粒的同时提升了铝合金的室温力学性能,但对高温下强度的大幅衰退并无明显改善。

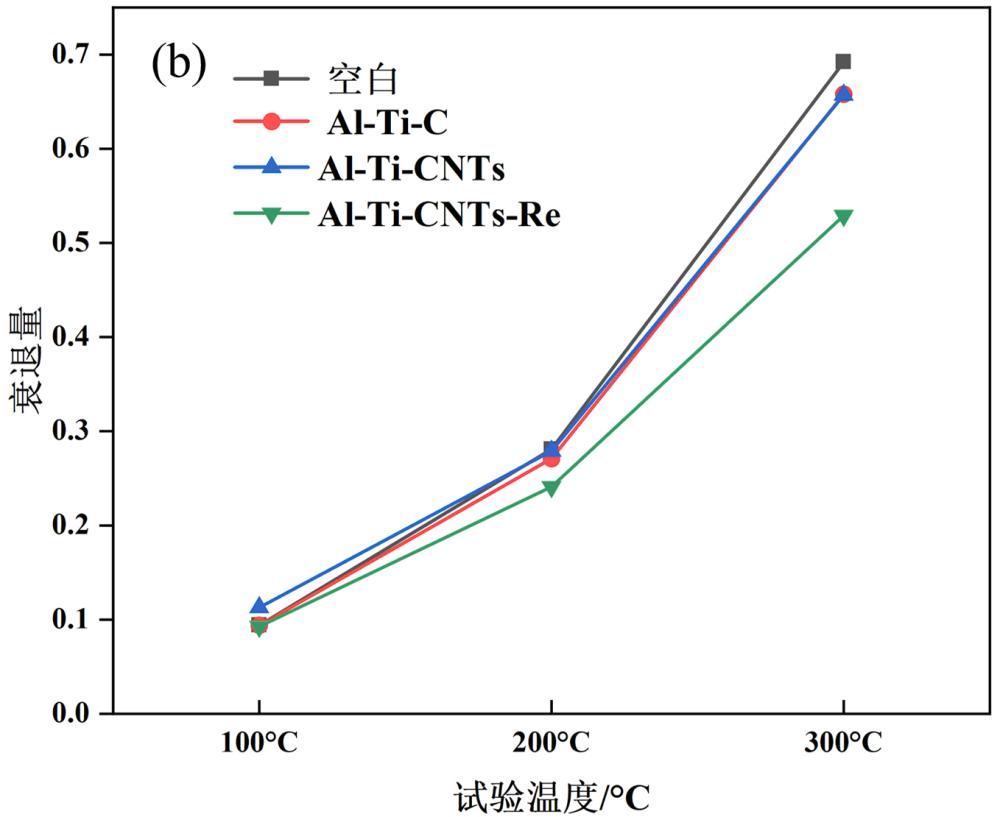

11、因此,虽然细化剂的细化作用早已得到证实,但其的强化特性特别是高温工况下的强化效果不足,是目前制约耐高温合金的关键,开发一种兼顾细化晶粒和提升高温性能的中间合金,对于发动机工业制造领域至关重要。

技术实现思路

1、本发明的目的是提供一种新型的al-ti-cnts-re中间合金细化剂,在细化晶粒的同时显著提升铝合金的综合力学性能,特别是高温力学性能。

2、本发明所述的al-ti-cnts-re中间合金细化剂是以al粉30~40wt%、tic粉35~40wt%、cnts粉10~15wt%和re粉10~20wt%混合压制成型,高温自蔓延燃烧得到自蔓延产物,再将自蔓延产物加入熔化的铝液中,稀释至ti元素含量为总质量的3~10wt%,浇注得到的中间合金。

3、本发明还提供了一种适合的所述al-ti-cnts-re中间合金细化剂的制备方法,具体包括:

4、1)、按照al粉30~40wt%、tic粉35~40wt%、cnts粉10~15wt%和re粉10~20wt%的比例混合原料,于真空球磨罐中球磨混合得到合金粉末;

5、2)、将所述合金粉末冷压成型,于1000~1300℃真空环境中进行自蔓延反应得到自蔓延产物;

6、3)、在熔化的铝液中加入上述自蔓延产物,至铝液中ti元素含量为3~10wt%,熔炼均匀后浇注制备al-ti-cnts-re中间合金细化剂铸锭。

7、本发明al-ti-cnts-re中间合金细化剂的制备方法中,原料al粉和ti粉优选使用粒径不大于300μm的粉末,cnts粉和re粉的粒径不大于50nm。

8、进一步地,本发明所述原料应先在100~120℃进行烘干处理。

9、更具体地,本发明优选是将混合原料在真空条件下,以转速200~300rpm球磨混合4~6h。

10、进一步地,本发明是将所述合金粉末以载荷20~25kn进行冷压成型,更优选地,所述冷压成型时间为15~20s。

11、优选地,本发明将自蔓延产物加入熔化的铝液中,保持950~1000℃进行熔炼,熔炼过程中每隔5~15min搅拌15~30s,直至自蔓延产物全部熔化。

12、更优选地,本发明是将熔炼后的铝液高温浇注在预热至200~300℃的金属模具中,制备al-ti-cnts-re中间合金细化剂。

13、以cnts为碳源的al-ti-cnts中间合金生成的tic颗粒直径比以石墨为碳源的al-ti-c中间合金更小,基本处于纳米颗粒,分布更加弥散,而本发明通过稀土re粉与al-ti-cnts中间合金细化剂的配合,实现对熔体的变质处理,提高了al粉与cnts粉间的润湿性,对反应合成tic具有促进作用,并阻止已生成的晶粒长大,细化合金组织,进一步减小tic直径并降低团聚倾向。

14、本发明中添加的稀土元素还能够对熔体产生精炼净化作用,极大程度的去除熔体中的氢氧元素,大大降低了铝合金的真孔和气泡。

15、本发明的al-ti-cnts-re中间合金细化剂制备方法简单,生产成本低,而且制备产物的纯度较高。

16、本发明的al-ti-cnts-re中间合金细化剂可以作为晶粒细化剂,应用于各种铸造成型铝合金、锻造成型铝合金或轧制成型铝合金的制备中,特别是适合用于制备al-cu-mn合金。

17、本发明al-ti-cnts-re中间合金细化剂作为晶粒细化剂使用的方法简单,只需将中间合金直接加入到精炼后的铝合金熔体中即可。

18、一般地,本发明所述al-ti-cnts-re中间合金细化剂在铝合金中的添加比例优选为0.1~1wt%。

技术特征:

1.一种al-ti-cnts-re中间合金细化剂,是以al粉30~40wt%、tic粉35~40wt%、cnts粉10~15wt%和re粉10~20wt%混合压制成型,高温自蔓延燃烧得到自蔓延产物,再将自蔓延产物加入熔化的铝液中,稀释至ti元素含量为总质量的3~10wt%,浇注得到的中间合金。

2.一种al-ti-cnts-re中间合金细化剂的制备方法,包括:

3.根据权利要求2所述的制备方法,其特征是al粉和ti粉粒径不大于300μm,cnts粉和re粉粒径不大于50nm。

4.根据权利要求2所述的制备方法,其特征是还包括将原料先在100~120℃进行烘干处理。

5.根据权利要求2所述的制备方法,其特征是将混合原料在真空条件下,以转速200~300rpm球磨混合4~6h。

6.根据权利要求2所述的制备方法,其特征是将合金粉末以载荷20~25kn冷压成型15~20s。

7.根据权利要求2所述的制备方法,其特征是将自蔓延产物加入熔化的铝液中,保持950~1000℃进行熔炼,熔炼过程中每隔5~15min搅拌15~30s。

8.根据权利要求2所述的制备方法,其特征是将熔炼后的铝液浇注在预热至200~300℃的模具中制备al-ti-cnts-re中间合金细化剂。

9.权利要求1所述al-ti-cnts-re中间合金细化剂作为细化剂在制备al-cu-mn合金中的应用。

10.根据权利要求9所述的应用,在al-cu-mn合金中添加0.1~1wt%的al-ti-cnts-re中间合金细化剂。

技术总结

本发明公开了一种Al‑Ti‑CNTs‑Re中间合金细化剂,是以Al粉30~40wt%、TiC粉35~40wt%、CNTs粉10~15wt%和Re粉10~20wt%混合压制成型,高温自蔓延燃烧得到自蔓延产物,加入到熔化的铝液中稀释至Ti元素含量为总质量的3~10wt%,浇注得到的中间合金。在制备Al‑Cu‑Mn合金时添加本发明的Al‑Ti‑CNTs‑Re中间合金细化剂,在细化晶粒的同时,能显著提升铝合金的综合力学性能,特别是高温下的拉伸强度性能。

技术研发人员:张国伟,张志超,常源,陈慧敏,张龙龙,任晓燕,徐宏

受保护的技术使用者:中北大学

技术研发日:

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!