超薄基板抛光头及超薄基板抛光装置的制作方法

本发明属于基板抛光,更具体地说,是涉及一种超薄基板抛光头及超薄基板抛光装置。

背景技术:

1、集成电路制造工艺过程通常是指将导体、半导体、绝缘层以一定的工艺顺序沉积在特定的基板上(如硅基基板)。在制造工艺过程中,cmp(化学机械抛光)设备主要用于对基板在膜沉积工艺后的微观粗糙表面进行全局平坦化处理。 这种平坦化方法通常需要将基板安装在设备的抛光头上,将需要抛光侧的基板表面抵靠在旋转的抛光垫上进行研磨。首先,研磨头吸附基板放置于研磨垫上,通过研磨头对基板实加下压力,与此同时,研磨液通过输送系统供应到研磨垫上,通过研磨头与研磨垫的同向旋转,实现基板的研磨工艺过程。

2、然而,随着基板直径尺寸的增大,基板表面的均匀性、一致性的加工难道也越来越大。超薄基板是指小于硅基板(0.75mm)的基板,上述基板在传输及工艺抛光过程中形变量过大、极易发生碎片问题,同时基板的边缘区域抛光速率差,均匀性和一致性也较差。

3、现有技术中,基板保持件通过孔洞结构形成二次真空效果吸附基板,进行传片工作的过程中,极易因吸附力过大导致基板受力不均匀,使得基板局部形变过大,导致基板的碎片问题。研磨过程中,由于基板受力不均也容易造成基板较大形变,出现碎片问题。另外,研磨时基板的边缘区域受力异常,还会导致边缘研磨速率不受控的情况,更有甚者还会发生碎片情况,同时还会造成设备上保持件及抛光垫的损坏,增大了耗材成本。

技术实现思路

1、本发明的目的在于提供一种超薄基板抛光头及超薄基板抛光装置,能够在抛光过程中有效控制超薄基板的形变,保证基板边缘研磨速度的稳定,提高了基板的加工质量。

2、为实现上述目的,本发明采用的技术方案是:提供一种超薄基板抛光装置,包括抛光头本体、基板保持件以及基板保持环,基板保持件和基板保持环均连接于抛光头本体的底部,且基板保持环套设于基板保持件的外周,基板保持件的底面上设有弹性膜,基板保持件上贯穿设有吸附孔,弹性膜上设有与吸附孔上下对应的贯通孔,基板保持件与弹性膜的外下方罩设有气囊。

3、在一种可能的实现方式中,吸附孔沿基板保持件的径向间隔设有若干圈,每圈吸附孔包括若干个沿基板保持件的周向间隔设置的吸附孔。

4、一些实施例中,吸附孔的孔径为1-20mm,相邻两个吸附孔的相邻边缘之间的间距为1-20mm。

5、在一种可能的实现方式中,弹性膜的顶面上设有胶粘层,胶粘层用于粘接弹性膜与基板保持件。

6、一些实施例中,弹性膜自中心至外周边缘的厚度逐渐变大。

7、在一种可能的实现方式中,在上下方向上,基板保持环向下凸出于基板1-2mm设置。

8、在一种可能的实现方式中,基板保持件的底壁上设有凹陷设置的下环槽,下环槽靠近基板保持件的外周边缘设置,弹性膜连接于下环槽的内底壁以及基板保持件的底壁上。

9、在一种可能的实现方式中,基板保持件的底壁上设有下凸环,下凸环靠近基板保持件的外周边缘设置,弹性膜连接于下凸环以及基板保持件的底壁上。

10、在一种可能的实现方式中,弹性膜为柔性材质构件,弹性膜的压缩性为8%-9%,弹性膜的密度为0.6g/cm³-0.7g/cm³。

11、本发明还提供了一种超薄基板抛光装置,超薄基板抛光装置包括超薄基板抛光头。

12、本申请实施例所示的方案,与现有技术相比,本申请实施例所示的方案,通过在基板保持件下方设置弹性膜可对基板受到的气囊的吸附力进行有效缓冲,避免基板受力不均匀、局部形变过大的问题,使得基板在研磨过程中的形变量得到有效控制,减小了碎片情况发生的概率,提高了基板表面的高平坦性、均匀性以及一致性,提高了基板边缘位置的抛光速率,降低了基板保持环以及抛光垫等耗材的使用成本,减小了设备宕机时间,提高了基板的加工效率。

技术特征:

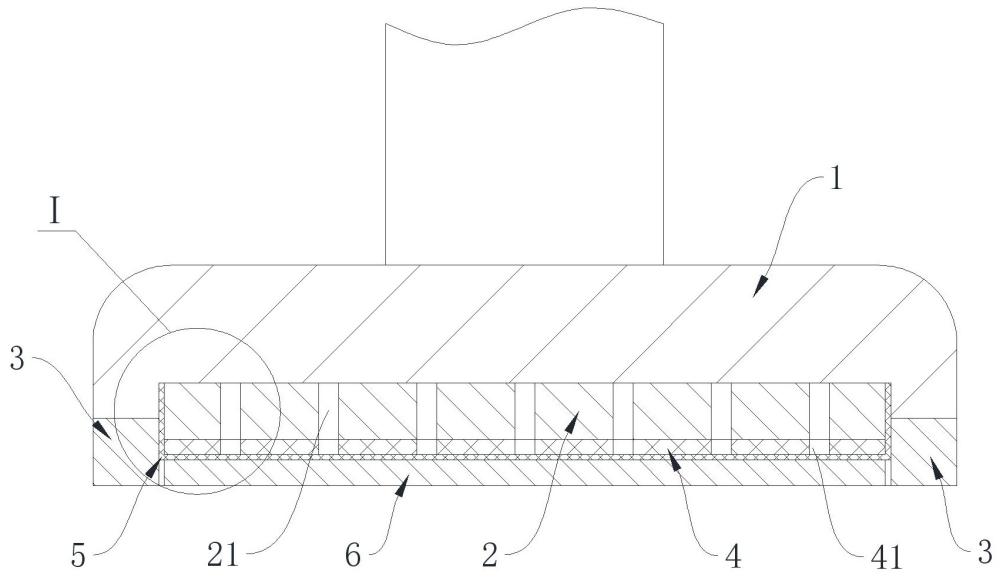

1.超薄基板抛光头,其特征在于,包括抛光头本体(1)、基板保持件(2)以及基板保持环(3),所述基板保持件(2)和所述基板保持环(3)均连接于所述抛光头本体(1)的底部,且所述基板保持环(3)套设于所述基板保持件(2)的外周,所述基板保持件(2)的底面上设有弹性膜(4),所述基板保持件(2)上贯穿设有吸附孔(21),所述弹性膜(4)上设有与所述吸附孔(21)上下对应的贯通孔(41),所述基板保持件(2)与所述弹性膜(4)的外下方罩设有气囊(5)。

2.如权利要求1所述的超薄基板抛光头,其特征在于,所述吸附孔(21)沿所述基板保持件(2)的径向间隔设有若干圈,每圈所述吸附孔(21)包括若干个沿所述基板保持件(2)的周向间隔设置的吸附孔(21)。

3.如权利要求2所述的超薄基板抛光头,其特征在于,所述吸附孔(21)的孔径为1-20mm,相邻两个所述吸附孔(21)的相邻边缘之间的间距为1-20mm。

4.如权利要求1所述的超薄基板抛光头,其特征在于,所述弹性膜(4)的顶面上设有胶粘层,所述胶粘层用于粘接所述弹性膜(4)与所述基板保持件(2)。

5.如权利要求1所述的超薄基板抛光头,其特征在于,所述弹性膜(4)自中心至外周边缘的厚度逐渐变大。

6.如权利要求1-5中任一项所述的超薄基板抛光头,其特征在于,在上下方向上,所述基板保持环(3)向下凸出于基板(6)1-2mm设置。

7.如权利要求1-5中任一项所述的超薄基板抛光头,其特征在于,所述基板保持件(2)的底壁上设有凹陷设置的下环槽(22),所述下环槽(22)靠近所述基板保持件(2)的外周边缘设置,所述弹性膜(4)连接于所述下环槽(22)的内底壁以及所述基板保持件(2)的底壁上。

8.如权利要求1-5中任一项所述的超薄基板抛光头,其特征在于,所述基板保持件(2)的底壁上设有下凸环(23),所述下凸环(23)靠近所述基板保持件(2)的外周边缘设置,所述弹性膜(4)连接于所述下凸环(23)以及所述基板保持件(2)的底壁上。

9.如权利要求1-5中任一项所述的超薄基板抛光头,其特征在于,所述弹性膜(4)为柔性材质构件,所述弹性膜(4)的压缩性为8%-9%,所述弹性膜(4)的密度为0.6g/cm³。

10.超薄基板抛光装置,其特征在于,包括权利要求1-9中任一项所述的超薄基板抛光头。

技术总结

本发明提供了一种超薄基板抛光头及超薄基板抛光装置,包括抛光头本体、基板保持件以及基板保持环,基板保持件和基板保持环均连接于抛光头本体的底部,且基板保持环套设于基板保持件的外周,基板保持件的底面上设有弹性膜,基板保持件上贯穿设有吸附孔,弹性膜上设有贯通孔,基板保持件用于吸附基板至弹性膜的底壁上。本发明提供的超薄基板抛光装置,通过在基板保持件下方设置弹性膜可对基板受到的气囊的吸附力进行有效缓冲,避免基板受力不均匀、局部形变过大的问题,使得基板在研磨过程中的形变量得到有效控制,减小了碎片情况发生的概率,提高了基板表面的高平坦性、均匀性以及一致性,同时提高了基板边缘位置的抛光速率。

技术研发人员:庞浩,李婷,尹影,司马超,王利兵,梁同帅

受保护的技术使用者:北京晶亦精微科技股份有限公司

技术研发日:

技术公布日:2025/1/2

- 还没有人留言评论。精彩留言会获得点赞!