一种铸件树脂砂造型抽芯装置的制作方法

本发明涉及铸造设备,尤其涉及一种铸件树脂砂造型抽芯装置。

背景技术:

1、树脂砂铸造是一种以人工合成树脂作为砂粒粘结剂的铸造工艺。具体过程是将原砂与树脂、固化剂等按一定比例混合形成树脂砂,然后进行造型制芯,将树脂砂填充到模具砂箱中,通过自硬或加热、吹气的固化方式使树脂发生不可逆的交联反应而固化,给予铸型或砂芯必要的强度,合箱形成铸型及铸件型腔,最后将金属液浇入到铸型中,冷却凝固、落砂清理后得到铸件。

2、目前,存在一种铸件结构,其上设置有法兰座,法兰座内开设有连接孔,通过该连接孔能够在该零件上设置铰接轴,以满足转动安装需求。然而该类孔位特征在成型时难度较大,具体体现在孔位特征处需要进行分型处理,进而需要采用三箱造型结构,结构较为复杂;基于此,发明人设计了一种抽芯工艺,通过在砂箱铸型处预埋抽芯管体,待砂箱铸型紧实硬化后,将抽芯管体从砂箱铸型内抽出,再将抽芯管体状砂芯推入其中,即可完成该孔位的成型,如此能够避免在孔位处设置分型面,简化铸型构造,降低生产成本。

3、然而,目前在对上述工艺进行实施的过程中仍存诸多不便,比如目前在将抽芯管体抽离铸型的过程中,通常采用人工敲除或者借助叉车抽离的方式,但上述过程需要耗费较大的力气,并且抽拉过程不够平稳,可能会带动铸型倾倒或抽坏铸型,安全性不足,铸型质量不稳定,因此,仍缺乏一种能够将抽芯管体平稳、安全抽出的方案,故需要改进。

4、以上信息作为背景信息给出只是为了辅助理解本公开,并没有确定或者承认任意上述内容是否可用作相对于本公开的现有技术。

技术实现思路

1、本发明提供一种铸件树脂砂造型抽芯装置,以解决现有技术中存在的问题。

2、为实现上述目的,本发明提供以下的技术方案:

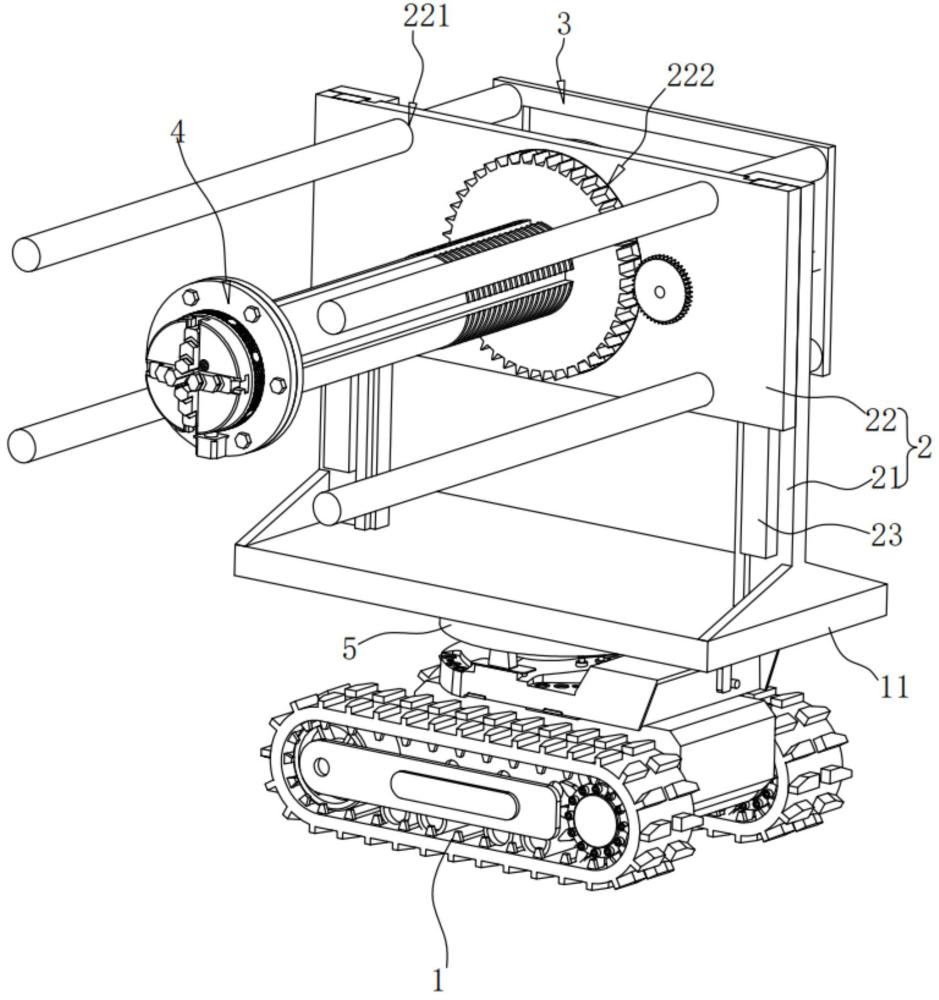

3、一种铸件树脂砂造型抽芯装置,包括:

4、行走机构;

5、机架,设置于所述行走机构,所述行走机构用于带动所述机架在地面上位移;

6、支撑机构,可伸缩设置于所述机架,用于与砂箱铸型外侧相抵接以支撑所述机架;

7、以及抽离机构,活动设于所述机架上,并与所述支撑机构相邻设置,当所述支撑机构与砂箱铸型抵接时,所述抽离机构夹持抽芯管体并将抽芯管体从砂箱铸型内抽出。

8、优选的,所述抽离机构包括:

9、旋转组件,设于所述机架上;

10、抽芯杆,水平滑动设置于所述旋转组件上,所述旋转组件用于驱使所述抽芯杆自转;

11、驱动组件,设于所述旋转组件并与所述抽芯杆相连接,所述驱动组件用于驱使所述抽芯杆往复移动;

12、以及夹持组件,设于所述抽芯杆的一端,用于将抽芯管体进行夹持。

13、优选的,所述旋转组件包括:

14、转盘,转动设置于所述机架,所述转盘的中部贯穿设置有供抽芯杆滑动设置的第一滑孔;

15、第一马达,设置于所述机架上;

16、以及第一齿轮,与所述第一马达的输出轴连接,所述转盘的边缘设有第一啮合齿,所述第一齿轮与所述第一齿轮相啮合。

17、优选的,所述驱动组件包括:

18、螺纹套筒,转动设置于所述旋转组件,具有内螺纹,所述抽芯杆上具有与内螺纹相啮合的外螺纹;

19、第二齿轮,固定设置于所述螺纹套筒;

20、第三齿轮,转动设置于所述旋转组件,并与所述第二齿轮相啮合;

21、以及第二马达,设置于所述旋转组件,所述第三齿轮与所述第二马达连接,所述第二马达用于驱使所述第三齿轮转动。

22、优选的所述夹持组件包括:

23、卡盘模组,固定设置于所述抽芯杆上;

24、以及控制电机,与所述卡盘模组连接,用于驱使所述卡盘模组开合启停,以夹持抽芯管体。

25、优选的,所述支撑机构包括:

26、支撑架,水平滑动于所述机架,用于与砂箱铸型相抵接;

27、以及支撑伸缩缸,设于所述机架并与所述支撑架连接,用于驱使所述支撑架往复移动。

28、优选的,所述支撑架包括;

29、支脚,至少为两根,所述机架上开设有供所述支脚滑动设置的第二滑孔;

30、以及架体,多根所述支脚的一端与所述架体固定连接,所述支撑伸缩缸与所述架体相连接。

31、优选的,所述机架包括:

32、立柱,至少为相互平行的两根;

33、以及升降平台,滑动设置于立柱上,所述立柱上设置有升降直线模组,所述升降平台与所述升降直线模组连接,所述升降直线模组用于驱使所述升降平台升降运动,所述支撑机构以及所述抽离机构分别设置于所述升降平台上。

34、优选的,还包括转台机构,所述转台机构设置于所述行走机构上,所述机架设置于所述转台机构,所述转台机构用于带动所述机架沿着一竖直轴线转动。

35、优选的,所述行走机构为履带底盘总成。

36、与现有技术相比,本发明具有以下有益效果:

37、本发明提供的铸件树脂砂造型抽芯装置,在行走机构的带动下,能够带动抽芯装置靠近并对齐抽芯管体,此时,支撑机构通过伸缩的方式与砂箱铸型抵接,以起到支撑作用,随后通过启动抽离机构,将抽芯管体进行夹持并自动抽出;在整个过程中,因支撑机构对砂箱铸型进行支撑,使抽芯管体在被抽出的过程中不易带动砂箱铸型产生位移或倾倒,使用更加安全,另外,前期通过位移调整,能够使抽离机构对准抽芯管体,并且采用夹持以及往复抽动的方式,能够使抽芯管体的取出过程更加连贯以及平稳,达到将抽芯管体平稳、安全抽出的效果。

38、本发明具有其它的特性和优点,这些特性和优点从并入本文中的附图和随后的具体实施方式中将是显而易见的,或者将在并入本文中的附图和随后的具体实施方式中进行详细陈述,这些附图和具体实施方式共同用于解释本发明的特定原理。

技术特征:

1.一种铸件树脂砂造型抽芯装置,其特征在于,包括:

2.根据权利要求1所述的铸件树脂砂造型抽芯装置,其特征在于,所述抽离机构(4)包括:

3.根据权利要求2所述的铸件树脂砂造型抽芯装置,其特征在于,所述旋转组件(41)包括:

4.根据权利要求2所述的铸件树脂砂造型抽芯装置,其特征在于,所述驱动组件(43)包括:

5.根据权利要求2所述的铸件树脂砂造型抽芯装置,其特征在于,所述夹持组件(44)包括:

6.根据权利要求1所述的铸件树脂砂造型抽芯装置,其特征在于,所述支撑机构(3)包括:

7.根据权利要求6所述的铸件树脂砂造型抽芯装置,其特征在于,所述支撑架(31)包括:

8.根据权利要求1所述的铸件树脂砂造型抽芯装置,其特征在于,所述机架(2)包括:

9.根据权利要求1所述的铸件树脂砂造型抽芯装置,其特征在于,还包括转台机构(5),所述转台机构(5)设置于所述行走机构(1)上,所述机架(2)设置于所述转台机构(5),所述转台机构(5)用于带动所述机架(2)沿着一竖直轴线转动。

10.根据权利要求1所述的铸件树脂砂造型抽芯装置,其特征在于,所述行走机构(1)为履带底盘总成。

技术总结

本发明涉及铸造设备技术领域,尤其涉及一种铸件树脂砂造型抽芯装置,其技术方案的要点是:包括:行走机构;机架,设置于所述行走机构,所述行走机构用于带动所述机架在地面上位移;支撑机构,可伸缩设置于所述机架,用于与砂箱铸型外侧相抵接以支撑所述机架;以及抽离机构,活动设于所述机架上,并与所述支撑机构相邻设置,当所述支撑机构与砂箱铸型抵接时,所述抽离机构夹持抽芯管体并将抽芯管体从砂箱铸型内抽出,本申请具有节省人力成本,并且能够平稳安全地将抽芯管体抽出的效果。

技术研发人员:纪汉成

受保护的技术使用者:广东金志利科技股份有限公司

技术研发日:

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!