一种偏心薄壁结构件、成型型腔组合结构及制备方法与流程

本发明涉及铝基复合材料,具体涉及一种偏心薄壁结构件、成型型腔组合结构及制备方法。

背景技术:

1、铝基复合材料因其具有高比强度、高比刚度和优异的耐腐蚀性等特点,在航空航天、汽车制造和工程结构等领域得到了广泛的应用。然而,制备铝基复合材料的传统方法在实现高含量增强相铝基复合材料方面存在诸多挑战,尤其是针对偏心薄壁结构件的制备,更是面临着制备工艺难度大和加工成本高等问题。

2、目前,制备铝基复合材料的传统方法一般包括搅拌铸造法、粉末冶金法以及先制备圆锭后机加工成型的方法。其中,搅拌铸造法存在增强相沉降问题,尤其在制备高体积分数增强相铝基复合材料时,增强相较难均匀分布于基体中,导致材料性能不稳定,甚至影响最终产品的使用寿命和可靠性。相比搅拌铸造法,粉末冶金法因可以实现铝基复合材料70%增强相的均匀分布,从而有效提高了材料的力学性能、耐磨性能及高温性能。然而,对于偏心薄壁结构件(高度为150-300mm,壁厚为3-10mm,空心处的内径尺寸100-200mm,偏心部位长宽尺寸范围100-160mm),粉末冶金法因冷压坯体高度高且壁厚较薄,在坯体脱模时易产生应力集中而出现裂纹甚至破碎的问题。采用先制备圆锭后机加工成型的方法,即先采用圆筒型腔制备形成圆锭,再机加工成型的方法,存在加工余量多和加工难度大等问题,尤其是对于高含量陶瓷的偏心薄壁结构件,加工余量及加工难度均成倍增加,从而极大增加了加工成本。

3、综上所述,需要开发一种偏心薄壁结构件、成型型腔组合结构及制备方法以解决现有粉末冶金法和先制备圆锭后机加工成型方法存在的问题。

技术实现思路

1、本发明目的在于提供一种偏心薄壁结构件、成型型腔组合结构及制备方法,具体技术方案如下:

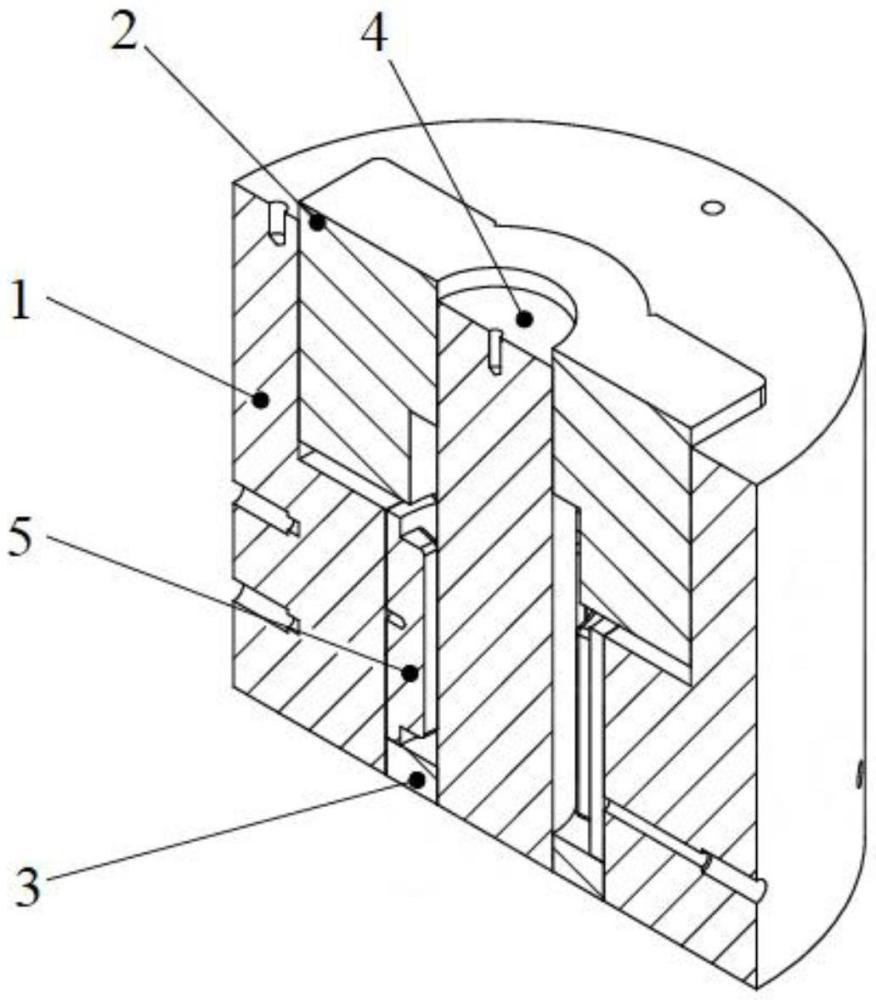

2、在第一方面,本发明提供了一种偏心薄壁结构件的成型型腔组合结构,包括在阴模的上端可拆卸设置上模,在所述阴模的下端可拆卸设置下模;在所述阴模的外侧环向设置加热件;在所述阴模内同轴设置芯柱,且在二者间设置环向预留间隙;在所述环向预留间隙中环向间隔设置多个可拆卸加强筋模具块,且各所述可拆卸加强筋模具块在所述阴模的内壁上设置;所述芯柱的两端分别与所述上模和所述下模过盈配合;由所述阴模、所述上模、所述下模、所述芯柱和所有的所述可拆卸加强筋模具块围成成型型腔。

3、可选的,在每相邻两个所述可拆卸加强筋模具块之间的间隔宽度为3-10mm。

4、可选的,所述上模包括主体、第一偏心侧板和第二偏心侧板;所述主体包括一体成型的第一弧形段和第二弧形段,且二者对称相向弯曲设置;所述第一偏心侧板和所述第二偏心侧板分别设置在所述主体的两侧,且均与所述主体圆弧连接;所述第一偏心侧板远离所述主体一侧的各拐角均设置为倒角,所述第二偏心侧板远离所述主体一侧的各拐角均设置为倒角,各所述倒角的圆弧度为r7-r15。

5、可选的,所述阴模的高度为300-500mm。

6、在第二方面,本发明提供了一种偏心薄壁结构件的制备方法,包括:

7、步骤s1、组建所述的偏心薄壁结构件的成型型腔组合结构,用于形成成型型腔;

8、步骤s2、向所述成型型腔的内壁面上喷涂脱模剂;

9、步骤s3、待脱模剂干燥后,将目标成分配比的铝合金粉末分批次填满至所述成型型腔中,经分道次冷压获得坯体;其中,在所述铝合金粉末中包括质量百分含量为40%-70%的增强相;

10、步骤s4、对所述成型型腔内的坯体采用热压烧结处理获得预成品;

11、步骤s5、拆卸所述成型型腔,将所述预成品取出,经后处理获得成型偏心薄壁结构件。

12、可选的,在所述铝合金粉末中还包括以下质量百分含量的成分:铝粉25%-55%、铜粉2%-4%、镁粉1%-2%和锌粉0.2%-1%;所述铝粉的粒径为10-120μm,所述增强相的粒径为10-120μm;所述增强相包括碳化硅、碳化钛和氧化锆中的至少一种。

13、可选的在所述分道次冷压中采用的终压压力为100-200mpa,保压时间10-20s;在所述分道次冷压中位于终压前的各道次冷压压力均为50-100mpa。

14、可选的,所述热压烧结处理采用的热压压力为100-150mpa,烧结温度为560-600℃,烧结时间为0.5-1h;在烧结阶段维持热压压力,直至烧结结束;所述热压烧结处理在惰性气氛下完成。

15、可选的,所述后处理包括机加工处理;或者,所述后处理包括机加工处理和多次加热冷却处理。

16、在第三方面,本发明提供了一种偏心薄壁结构件,其采用所述的偏心薄壁结构件的制备方法制备得到。

17、应用本发明的技术方案,至少具有以下有益效果:

18、(1)本发明提供的一种偏心薄壁结构件的成型型腔组合结构,能够形成偏心薄壁结构件的成型型腔,解决现有技术中先制备圆锭后机加工成型方法存在的加工余量多和加工难度大的问题。

19、(2)本发明提供的一种偏心薄壁结构件的制备方法,采用步骤s1特定的成型型腔组合结构,用于形成可拆卸的成型型腔,避免在坯体脱模时易产生应力集中而出现裂纹甚至破碎的问题;采用步骤s2喷涂脱模剂,一方面防止铝合金粉末在热压烧结过程中与成型型腔内壁发生反应,另一方面便于预成品脱模;采用步骤s3限定铝合金粉末中含有40%-70%质量百分含量的增强相,用于制备出高含量增强相的偏心薄壁结构件,使得所制备得到的偏心薄壁结构件具有高抗拉强度性能;采用分批次填料和分道次冷压的操作方式,便于在制作确定高度的坯体时,能够选择与坯体高度适配的阴模,无需选择过高的阴模,进而降低阴模使用成本;采用步骤s4的热压烧结处理能够加速坯体中低熔点合金元素扩散速率,使得分道次冷压阶段压制的坯体界面处实现冶金结合;采用步骤s5拆卸所述成型型腔,经后处理获得成型偏心薄壁结构件。采用本发明的制备方法不仅能够得到具有高抗拉强度性能的偏心薄壁结构件,还能够实现材料利用率大幅度提高,加工时间及加工成本显著降低。

20、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:

1.一种偏心薄壁结构件的成型型腔组合结构,其特征在于,包括在阴模(1)的上端可拆卸设置上模(2),在所述阴模(1)的下端可拆卸设置下模(3);在所述阴模(1)的外侧环向设置加热件;在所述阴模(1)内同轴设置芯柱(4),且在二者间设置环向预留间隙;在所述环向预留间隙中环向间隔设置多个可拆卸加强筋模具块(5),且各所述可拆卸加强筋模具块(5)在所述阴模(1)的内壁上设置;所述芯柱(4)的两端分别与所述上模(2)和所述下模(3)过盈配合;由所述阴模(1)、所述上模(2)、所述下模(3)、所述芯柱(4)和所有的所述可拆卸加强筋模具块(5)围成成型型腔。

2.根据权利要求1所述的偏心薄壁结构件的成型型腔组合结构,其特征在于,在每相邻两个所述可拆卸加强筋模具块(5)之间的间隔宽度为3-10mm。

3.根据权利要求1所述的偏心薄壁结构件的成型型腔组合结构,其特征在于,所述上模(2)包括主体(2.1)、第一偏心侧板(2.2)和第二偏心侧板(2.3);所述主体(2.1)包括一体成型的第一弧形段和第二弧形段,且二者对称相向弯曲设置;所述第一偏心侧板(2.2)和所述第二偏心侧板(2.3)分别设置在所述主体(2.1)的两侧,且均与所述主体(2.1)圆弧连接;所述第一偏心侧板(2.2)远离所述主体(2.1)一侧的各拐角均设置为倒角,所述第二偏心侧板(2.3)远离所述主体(2.1)一侧的各拐角均设置为倒角,各所述倒角的圆弧度为r7-r15。

4.根据权利要求1所述的偏心薄壁结构件的成型型腔组合结构,其特征在于,所述阴模(1)的高度为300-500mm。

5.一种偏心薄壁结构件的制备方法,其特征在于,包括:

6.根据权利要求5所述的偏心薄壁结构件的制备方法,其特征在于,在所述铝合金粉末中还包括以下质量百分含量的成分:铝粉25%-55%、铜粉2%-4%、镁粉1%-2%和锌粉0.2%-1%;所述铝粉的粒径为10-120μm,所述增强相的粒径为10-120μm;所述增强相包括碳化硅、碳化钛和氧化锆中的至少一种。

7.根据权利要求5所述的偏心薄壁结构件的制备方法,其特征在于,在所述分道次冷压中采用的终压压力为100-200mpa,保压时间10-20s;在所述分道次冷压中位于终压前的各道次冷压压力均为50-100mpa。

8.根据权利要求5所述的偏心薄壁结构件的制备方法,其特征在于,所述热压烧结处理采用的热压压力为100-150mpa,烧结温度为560-600℃,烧结时间为0.5-1h;在烧结阶段维持热压压力,直至烧结结束;所述热压烧结处理在惰性气氛下完成。

9.根据权利要求5所述的偏心薄壁结构件的制备方法,其特征在于,所述后处理包括机加工处理;或者,所述后处理包括机加工处理和多次加热冷却处理。

10.一种偏心薄壁结构件,其特征在于,采用如权利要求5所述的偏心薄壁结构件的制备方法制备得到。

技术总结

本发明涉及铝基复合材料技术领域,具体涉及一种偏心薄壁结构件、成型型腔组合结构及制备方法。该结构件由该制备方法制得。该制备方法包括组建成型型腔组合结构;向成型型腔的内壁面上喷涂脱模剂;将目标成分配比的铝合金粉末分批次填满至成型型腔中,经分道次冷压获得坯体;其中,在铝合金粉末中包括质量百分含量为40%‑70%的增强相;采用热压烧结处理获得预成品;拆卸成型型腔,将预成品取出,经后处理获得偏心薄壁结构件。本发明不仅能够得到高抗拉强度性能的偏心薄壁结构件,还能够实现材料利用率大幅度提高,加工时间及加工成本显著降低,解决坯体脱模时易产生应力集中而出现裂纹甚至破碎的问题,解决加工余量多和加工难度大的问题。

技术研发人员:石安红,曹柳絮,兰阳春,刘春轩,蒋兆汝,戴青松,吴云,陈浩宇,蒋小汉,邱振宇,罗任,周俊杰,田非凡,余垂有

受保护的技术使用者:湖南湘投轻材科技股份有限公司

技术研发日:

技术公布日:2025/2/17

- 还没有人留言评论。精彩留言会获得点赞!