一种强化轴承套圈表面硬度的热处理工艺的制作方法

本发明涉及轴承套圈热处理,具体为一种强化轴承套圈表面硬度的热处理工艺。

背景技术:

1、轴承套圈是轴承外部包裹轴承滚珠的护套,是组成轴承的重要部分,而轴承在生产过程中,通常分为热压成型、车削成型以及冷碾扩成型等方式,无论何种成型方式,在其成型后都需要经过热处理淬、回火工艺,以提高轴承套圈的刚性、硬度、耐磨性、疲劳强度以及韧性等。

2、公告号为cn114622084b的中国专利公开了适用于圆柱滚子轴承套圈的热处理设备,包括安装组件所述安装组件上的中间位置转动安装有加热部件,热处理的加热部分设置为多组,让加热部件能够同时对多组轴承套圈进行加热,所设置在加热部件后端位置的进料组件,具有辅助对进入的轴承套圈进行导向,而进料组件上的控制组件,能够让轴承套圈稳定的落向导向组件处,导向组件固定在加热部件的顶部,提升组件会将轴承套圈从加热部件上提起,让轴承套圈稳定脱离加热部件的加热部分,实现轴承套圈的稳进出作用,方便后续的热处理,解决了现有热处理设备加热对齐困难,只能对一组轴承内圈加热,导致轴承内圈生产效率降低的问题。

3、上述轴承套圈的热处理设备在使用时,使用提升组件配合下料带进行下料,整体结构复杂,需要用额外动力驱动下料带运行,运行成本和制造成本较高。

4、因此,我们提出一种强化轴承套圈表面硬度的热处理工艺。

技术实现思路

1、本发明的目的在于提供一种强化轴承套圈表面硬度的热处理工艺,以解决现有轴承套圈的热处理设备使用提升组件配合下料带进行下料,结构复杂,需要用额外动力驱动下料带运行,运行成本和制造成本高的技术问题。

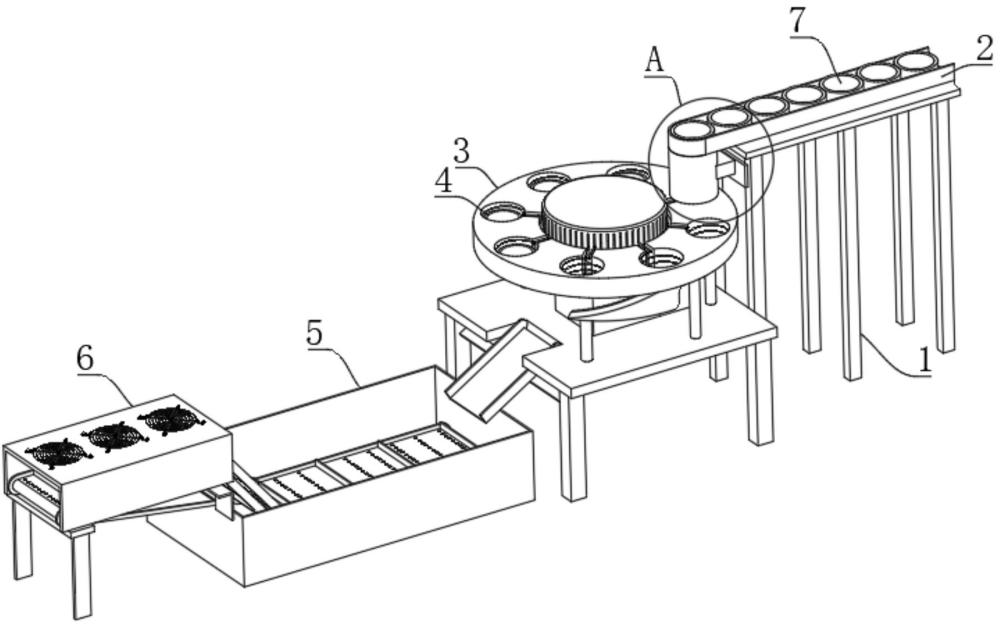

2、为实现上述目的,本发明提供如下技术方案:一种强化轴承套圈表面硬度的热处理工艺,包括以下步骤:

3、s1、启动对轴承套圈本体进行热处理的淬火装置;

4、s2、将轴承套圈本体置于淬火装置中的上料输送带上,然后启动上料输送带;

5、s3、上料输送带将轴承套圈本体输送至淬火装置中的间歇取料机构上;

6、s4、设置在间歇取料机构上的加热机构对轴承套圈本体进行加热;

7、s5、加热结束后,将间歇取料机构上加热好的轴承套圈本体输送至淬火装置中的冷却机构进行冷却处理;

8、s6、当轴承套圈本体冷却完成后,将轴承套圈本体输送至淬火装置中的吹水机构进行吹水风干。

9、作为本发明的进一步方案,所述上料输送带在第一支撑架上,所述第一支撑架靠近所述上料输送带的出料口处固定安装有固定座,所述固定座通过连接块固定连接有落料管,所述落料管的顶部固定连接有弧形限位块,所述落料管的底部位于所述间歇取料机构的正上方。

10、作为本发明的进一步方案,所述间歇取料机构包括第二支撑架、驱动电机、凸轮分割器和旋转盘,所述驱动电机和所述凸轮分割器均固定安装在所述第二支撑架的顶部,所述驱动电机的转轴与所述凸轮分割器的动力输入端固定连接,所述凸轮分割器的动力输出端固定连接在所述旋转盘的底部,所述旋转盘上开设有若干装配孔,若干所述装配孔呈环形阵列分布;

11、所述加热机构包括高频加热线圈和用于为所述高频加热线圈进行供电的高频加热电源,每个所述装配孔内均固定安装有所述高频加热线圈;

12、所述装配孔的底部固定连接有铰接座,所述铰接座上转动连接有底盖,所述底盖能够将所述装配孔的底部进行封堵;

13、所述底盖的下方设置有弧形支撑块,所述弧形支撑块通过支撑柱固定在所述第二支撑架的上方,所述弧形支撑块的底部能够抵在所述底盖的底部,使得所述底盖能够对装配孔的底部进行封堵,进而使得装配孔内的轴承套圈本体不会从装配孔内掉落;

14、当底盖旋转至所述弧形支撑块的缺口处,所述底盖失去所述弧形支撑块的支撑,此时装配孔内的轴承套圈本体在自重的重力下将底盖打开,进而从装配孔内脱离。

15、作为本发明的进一步方案,所述底盖靠近所述铰接座的一端底部固定连接有配重块,当装配孔内的轴承套圈本体打开底盖从装配孔内掉落后,所底盖在配重块的重量下重新堵住装配孔的底部。

16、作为本发明的进一步方案,所述弧形支撑块的缺口处一端固定连接有倾斜引导块,使得打开的所述底盖能够随着所述倾斜引导块重新堵在所述装配孔的底部。

17、作为本发明的进一步方案,所述铰接座的下端成型有限位凸起,使得底盖打开时,所述配重块与竖直方向有一定的夹角,夹角不小于20°。

18、作为本发明的进一步方案,所述冷却机构包括冷却槽,所述冷却槽的内部设置有用于对加热后的轴承套圈本体进行冷却的冷却水,所述第二支撑架上固定连接有用于将从所装配孔内掉落的轴承套圈本体导向到冷却槽内的导料板,所述冷却槽内设置有用于将冷却好的轴承套圈本体输送至所述吹水机构处的移送传送带。

19、作为本发明的进一步方案,所述吹水机构包括第三支撑架,所述第三支撑架上固定连接有安装罩,所述安装罩上安装有用于对轴承套圈本体进行吹水风干的吹水风机。

20、作为本发明的进一步方案,所述移送传送带的安装架底部固定安装有导流槽体,所述导流槽体的出水口与所述冷却槽的内部上端相连通。

21、作为本发明的优选方案,所述旋转盘的顶部固定安装有防护罩,所述高频加热电源位于所述防护罩的内部。

22、与现有技术相比,本发明一种强化轴承套圈表面硬度的热处理工艺的有益效果是:本发明通过设置的间歇取料机构配合加热机构可以对轴承套圈本体进行间歇取料,而且在取料后可在间歇取料机构上直接进行加热,当加热结束后,在轴承套圈本体的自重下自动从装配孔内脱离,结构更加精简、稳定,无需额外的取料件和驱动源,有效降低了运行成本和制造成本。

技术特征:

1.一种强化轴承套圈表面硬度的热处理工艺,其特征在于包括以下步骤:

2.根据权利要求1所述的一种强化轴承套圈表面硬度的热处理工艺,其特征在于:所述上料输送带(2)在第一支撑架(1)上,所述第一支撑架(1)靠近所述上料输送带(2)的出料口处固定安装有固定座(101),所述固定座(101)通过连接块(102)固定连接有落料管(202),所述落料管(202)的顶部固定连接有弧形限位块(201),所述落料管(202)的底部位于所述间歇取料机构(3)的正上方。

3.根据权利要求2所述的一种强化轴承套圈表面硬度的热处理工艺,其特征在于:所述间歇取料机构(3)包括第二支撑架(301)、驱动电机(302)、凸轮分割器(303)和旋转盘(304),所述驱动电机(302)和所述凸轮分割器(303)均固定安装在所述第二支撑架(301)的顶部,所述驱动电机(302)的转轴与所述凸轮分割器(303)的动力输入端固定连接,所述凸轮分割器(303)的动力输出端固定连接在所述旋转盘(304)的底部,所述旋转盘(304)上开设有若干装配孔(305),若干所述装配孔(305)呈环形阵列分布;

4.根据权利要求3所述的一种强化轴承套圈表面硬度的热处理工艺,其特征在于:所述底盖(306)靠近所述铰接座(3051)的一端底部固定连接有配重块(3061),当装配孔(305)内的轴承套圈本体(7)打开底盖(306)从装配孔(305)内掉落后,所底盖(306)在配重块(3061)的重量下重新堵住装配孔(305)的底部。

5.根据权利要求4所述的一种强化轴承套圈表面硬度的热处理工艺,其特征在于:所述弧形支撑块(308)的缺口处一端固定连接有倾斜引导块(3081),使得打开的所述底盖(306)能够随着所述倾斜引导块(3081)重新堵在所述装配孔(305)的底部。

6.根据权利要求5所述的一种强化轴承套圈表面硬度的热处理工艺,其特征在于:所述铰接座(3051)的下端成型有限位凸起(3052),使得底盖(306)打开时,所述配重块(3061)与竖直方向有一定的夹角,夹角不小于20°。

7.根据权利要求6所述的一种强化轴承套圈表面硬度的热处理工艺,其特征在于:所述冷却机构(5)包括冷却槽(501),所述冷却槽(501)的内部设置有用于对加热后的轴承套圈本体(7)进行冷却的冷却水,所述第二支撑架(301)上固定连接有用于将从所装配孔(305)内掉落的轴承套圈本体(7)导向到冷却槽(501)内的导料板(307),所述冷却槽(501)内设置有用于将冷却好的轴承套圈本体(7)输送至所述吹水机构(6)处的移送传送带(502)。

8.根据权利要求7所述的一种强化轴承套圈表面硬度的热处理工艺,其特征在于:所述吹水机构(6)包括第三支撑架(601),所述第三支撑架(601)上固定连接有安装罩(602),所述安装罩(602)上安装有用于对轴承套圈本体(7)进行吹水风干的吹水风机(603)。

9.根据权利要求8所述的一种强化轴承套圈表面硬度的热处理工艺,其特征在于:所述移送传送带(502)的安装架底部固定安装有导流槽体(604),所述导流槽体(604)的出水口与所述冷却槽(501)的内部上端相连通。

10.根据权利要求3所述的一种强化轴承套圈表面硬度的热处理工艺,其特征在于:所述旋转盘(304)的顶部固定安装有防护罩(402),所述高频加热电源位于所述防护罩(402)的内部。

技术总结

本发明公开的一种强化轴承套圈表面硬度的热处理工艺,包括S1、启动淬火装置,S2、将轴承套圈本体置于上料输送带上,然后启动上料输送带,S3、上料输送带将轴承套圈本体输送至淬火装置中的间歇取料机构上,S4、设置在间歇取料机构上的加热机构对轴承套圈本体进行加热,S5、加热结束后,对轴承套圈本体进行冷却处理,S6、当轴承套圈本体冷却完成后,送至吹水机构进行吹水风干,本发明设置的间歇取料机构配合加热机构对轴承套圈本体进行间歇取料,且在取料后可在间歇取料机构上直接进行加热,当加热结束,在轴承套圈本体的自重下自动从装配孔内脱离,结构更加精简、稳定,无需额外的取料件和驱动源,有效降低了运行成本和制造成本。

技术研发人员:张诗成,李慧敏,徐国华,苏冬海,周有高

受保护的技术使用者:浙江恒嘉轴承有限公司

技术研发日:

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!