一种超声波和抗坏血酸强化次氧化锌烟尘浸出的方法与流程

本发明属于湿法冶金,涉及次氧化锌烟尘浸出的方法。

背景技术:

1、在全球钢铁工业快速发展的背景下,钢铁产量的不断增加虽促进了经济的快速增长,也带来了环境方面的挑战,尤其是次氧化锌烟尘的大量产生。据统计,钢铁生产过程中产生的次氧化锌烟尘约占粗钢总产量的3%至4%,若处理不当,不仅会占用大量土地资源,还可能对土壤、水体及大气环境造成严重污染,特别是其中含有的铅、镉等重金属元素,其环境污染风险不容忽视。然而,次氧化锌烟尘也蕴含着丰富的资源价值,特别是锌和铁,这些元素作为可循环利用的二次资源,对于资源节约型社会的构建具有重要意义。锌在化工、电镀、电池制造等多个领域都发挥着重要作用,其高效回收与利用对于推动相关行业绿色可持续发展至关重要。

2、传统上,针对次氧化锌烟尘的处理方式主要包括填埋法、火法冶金及湿法冶金等。尽管这些方法各有其应用场景,但鉴于湿法冶金技术在处理复杂金属氧化物方面的独特优势,目前已成为行业内处理次氧化锌烟尘的主流选择。湿法冶金技术通过酸浸或碱浸等化学手段,旨在将粉尘中的有价金属元素提取出来。在次氧化锌烟尘的氧化焙烧过程中,大部分锌元素会转化为zno,但部分锌会与铁等杂质结合生成难以处理的铁酸锌。这一化学转化过程极大地限制了传统酸浸和碱浸工艺对锌的浸出效率,导致资源回收率不尽如人意。

3、在深入探讨次氧化锌烟尘湿法冶金领域时,传统酸浸工艺所遭遇的技术瓶颈显得尤为突出,亟需创新解决方案以突破现有局限。具体而言,这些技术难题集中体现在两大方面:

4、(1)常规浸出方法普遍面临耗时长且能耗高的问题。这一缺陷不仅增加了生产成本,还限制了生产效率的提升,对于大规模工业化应用构成了显著障碍。

5、(2)次氧化锌烟尘中锌的存在形态复杂多样,其中氧化锌与铁酸锌为主要成分。铁酸锌因其稳定的化学结构,在常规酸浸过程中几乎不发生反应,导致部分锌资源被锁定在难以处理的固废之中,制约了锌的浸出率和资源回收效率。这一现状不仅造成了资源的浪费,还加剧了环境污染的风险。

技术实现思路

1、本发明目的在于针对次氧化锌烟尘中的锌元素进行深度提取,旨在通过优化浸出条件、引入超声和还原剂,有效破解铁酸锌等难处理化合物的浸出难题,显著提升锌的浸出率,从而实现次氧化锌烟尘资源的高值化利用,减少环境污染。

2、一种超声波和抗坏血酸强化次氧化锌烟尘浸出的方法,包括以下步骤:

3、(1)将次氧化锌烟尘烘干后与硫酸溶液混合;通过控制液固比,可有效抑制硅胶及其他吸附性共沉淀的析出,有利于提高锌的浸出率。

4、(2)加入抗坏血酸进行还原浸出;抗坏血酸使次氧化锌烟尘中的铁酸锌的fe(iii)还原为fe (ii),破坏铁酸锌结构,在浸出过程中释放出锌离子,从而提高锌的浸出率。

5、(3)超声波辅助强化浸出10~30min,过滤得到浸出液和浸出渣;在超声波的作用下,液体和固液界面被破坏,产生微小的空化气泡。这些空化气泡破裂时产生的剪切应力,通过超声波穿透待穿透产品层的离子晶格,导致局部高温高压,最终使次氧化锌烟尘的粒度减小。超声波破坏烟尘表面,使整个块体破裂或分散成部分,有利于抗坏血酸和硫酸渗入孔隙和裂纹,加快浸出过程,缩短反应时间,提高反应速率,提高效率。

6、按上述方案,所述次氧化锌烟尘中锌主要以氧化锌、硫化锌和铁酸锌形态存在。

7、按上述方案,步骤(1)次氧化锌烟尘烘干温度为80~100℃。

8、按上述方案,步骤(1)硫酸溶液浓度为0.5~2.5mol/l。

9、按上述方案,步骤(1)硫酸溶液与次氧化锌烟尘的液固比为(5~8):1ml/g。

10、优化的方案中,步骤(1)采用硫酸溶液浓度为2 mol/l;液固比为7:1ml/g。

11、按上述方案,步骤(2)抗坏血酸在浸出液中的浓度为0.02~1.0mol/l。

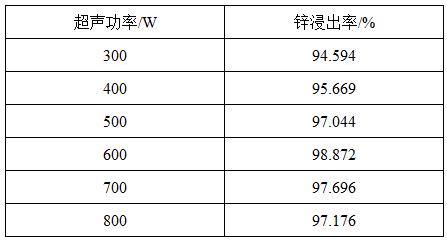

12、按上述方案,步骤(3)中采用超声波功率为300~800w。

13、按上述方案,步骤(3)中采用超声波频率为19.5~25khz。

14、按上述方案,步骤(3)中采用超声波辅助强化浸出的时间为10~30min。

15、通过引入超声技术,利用其独特的空化效应和化学效应,在微观层面上加速反应物之间的传质与混合,从而显著缩短反应时间,降低能耗。超声波的振动作用能够打破反应体系的局部平衡,促进活性位点的暴露与反应物的有效接触,进而加速化学反应的进行。

16、创造性地加入抗坏血酸作为还原剂,该物质在特定条件下能够有效分解次氧化锌烟尘中的铁酸锌结构,将其转化为更易溶于酸的形态,从而显著提高锌的浸出率。抗坏血酸的引入不仅解决了铁酸锌难以处理的问题,还进一步优化了浸出体系的整体性能,实现了资源的高效回收与利用。

17、相对于现有技术,本发明有益效果如下:

18、本发明添加抗坏血酸作为还原剂,能够将三价铁还原成二价铁,促进次氧化锌烟尘中铁酸锌的分解,从而提高锌的浸出率,使得原本难以被常规方法提取的锌资源得以高效回收。不仅拓宽了抗坏血酸的应用领域,也为次氧化锌烟尘处理提供了新的思路。

19、超声技术在液体及固液界面上引发的空化效应,形成了微小空化气泡,这些气泡的瞬间破裂产生了强烈的剪切应力和局部高温高压环境,有效细化了原料粒度,促进了固体表面的破坏。本发明采用超声协助浸出增强了溶液对物料孔隙和裂缝的渗透能力,加速了固相与液相之间的物质交换和界面化学反应,从而提高了浸出效率。

20、将超声波与抗坏血酸结合后,超声可以促进抗坏血酸和硫酸与次氧化锌烟尘充分接触和反应,使得抗坏血酸的还原作用得以更充分地发挥,并缩短反应时间,提高浸出速率,使得整个处理流程更加高效。

21、本发明金属锌的回收率由当前行业平均水平约90%显著提升至98%以上,还减少了环境污染和资源浪费,为相关产业的可持续发展做出了重要贡献。

技术特征:

1.一种超声波和抗坏血酸强化次氧化锌烟尘浸出的方法,其特征在于包括以下步骤:

2.如权利要求1所述超声波和抗坏血酸强化次氧化锌烟尘浸出的方法,其特征在于所述次氧化锌烟尘中锌主要以氧化锌、硫化锌和铁酸锌形态存在。

3.如权利要求1所述超声波和抗坏血酸强化次氧化锌烟尘浸出的方法,其特征在于步骤(1)次氧化锌烟尘烘干温度为80~100℃。

4.如权利要求1所述超声波和抗坏血酸强化次氧化锌烟尘浸出的方法,其特征在于步骤(1)硫酸溶液浓度为0.5~2.5mol/l。

5.如权利要求1所述超声波和抗坏血酸强化次氧化锌烟尘浸出的方法,其特征在于步骤(1)硫酸溶液与次氧化锌烟尘的液固比为(5~8):1ml/g。

6.如权利要求1所述超声波和抗坏血酸强化次氧化锌烟尘浸出的方法,其特征在于步骤(1)采用硫酸溶液浓度为2 mol/l;硫酸溶液与次氧化锌烟尘的液固比为7:1ml/g。

7.如权利要求1所述超声波和抗坏血酸强化次氧化锌烟尘浸出的方法,其特征在于步骤(2)抗坏血酸在浸出液中的浓度为0.02~1.0mol/l。

8.如权利要求1所述超声波和抗坏血酸强化次氧化锌烟尘浸出的方法,其特征在于步骤(3)中采用超声波功率为300~800w。

9.如权利要求1所述超声波和抗坏血酸强化次氧化锌烟尘浸出的方法,其特征在于步骤(3)中采用超声波频率为19.5~25khz。

10.如权利要求1所述超声波和抗坏血酸强化次氧化锌烟尘浸出的方法,其特征在于步骤(3)中采用超声波辅助强化浸出的时间为10~30min。

技术总结

本发明公开了一种超声波和抗坏血酸强化次氧化锌烟尘浸出的方法,将次氧化锌烟尘烘干后与硫酸溶液混合;通过控制液固比,可有效抑制硅胶及其他吸附性共沉淀的析出,有利于提高锌的浸出率;加入抗坏血酸进行还原浸出;抗坏血酸使次氧化锌烟尘中的铁酸锌的Fe(III)还原为Fe(II),破坏铁酸锌结构,在浸出过程中释放出锌离子,从而提高锌的浸出率;超声波辅助强化浸出10~30min,过滤得到浸出液和浸出渣;在超声波的作用下,液体和固液界面被破坏,产生微小的空化气泡;这些空化气泡破裂时产生的剪切应力,通过超声波穿透待穿透产品层的离子晶格,导致局部高温高压,最终使次氧化锌烟尘的粒度减小,有利于抗坏血酸和硫酸渗入孔隙和裂纹,提高效率。

技术研发人员:王念,包申旭,张江鸣,万杨知为,李仕彬,辛椿福,杨红刚

受保护的技术使用者:宝武环科武汉金属资源有限责任公司

技术研发日:

技术公布日:2025/3/3

- 还没有人留言评论。精彩留言会获得点赞!