倒装LED芯片及其研磨方法、研磨系统与流程

本发明涉及led芯片制备方法领域,尤其涉及一种倒装led芯片及其研磨方法、研磨系统。

背景技术:

1、倒装led芯片是将电极整体焊合至封装支架上,目前常见的工艺为金属键合工艺。但随着led芯片进一步向功能化和小型化发展,常见的金属键合工艺已经不能满足使用需求,故出现了新型的bump(金属凸点)工艺,即在倒装led芯片的焊盘上形成多个金属凸点(bump),用以后期与封装支架连接。但采用金属凸点工艺以后,对芯片的后续制程(减薄-研磨等)带来了巨大的挑战。尤其是现有倒装led芯片的凸点数量极多,间距很窄,具体以4英寸晶圆为例,其直径为50mm,其可阵列到晶圆上的倒装led芯片为8988个,而金属凸点数量为35952个,相邻金属凸点之间的距离仅10μm~20μm。这就使得金属晶圆在掩膜过程中应力分布均匀性差,极易发生裂片。

技术实现思路

1、本发明所要解决的技术问题在于,提供一种倒装led芯片的研磨方法,其可大幅降低研磨裂片率,提升良率。

2、本发明还要解决的技术问题在于,提供一种倒装led芯片的研磨系统,其可大幅降低研磨裂片率,提升良率。

3、本发明还要解决的技术问题在于,提供一种倒装led芯片。

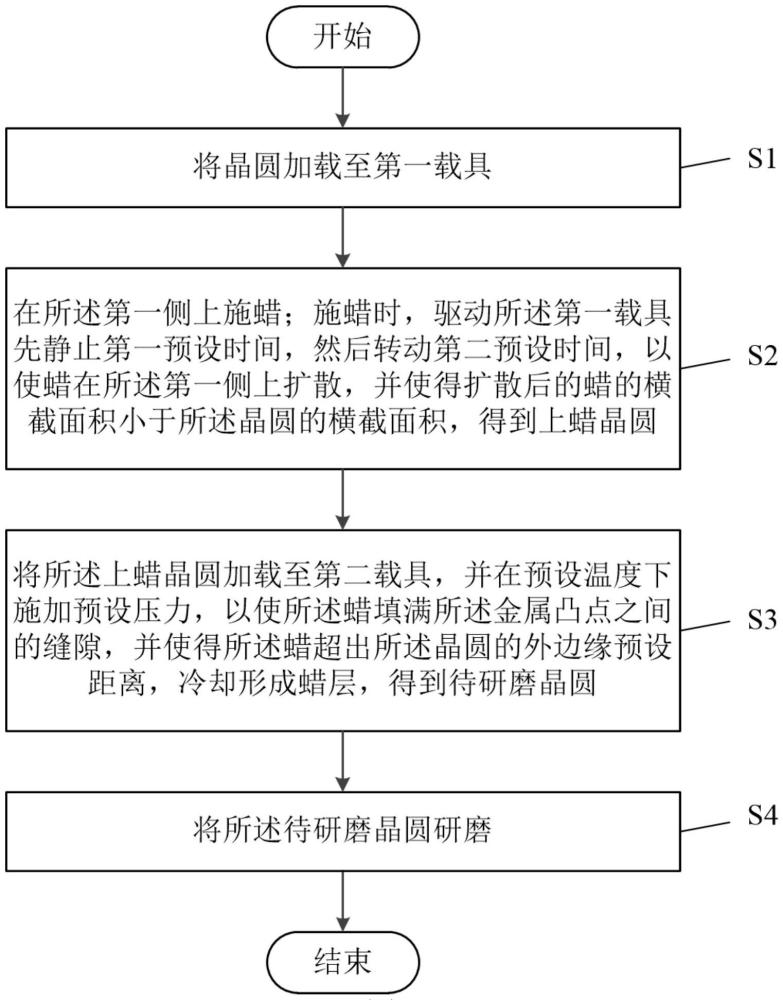

4、为了解决上述问题,本发明公开了一种倒装led芯片的研磨方法,其包括:

5、将晶圆加载至第一载具,其中,所述晶圆包括相对的第一侧与第二侧,所述第一侧上设有多个倒装led芯片,每个倒装led芯片上形成有至少两个金属凸点,所述晶圆的第二侧接触所述第一载具;

6、在所述第一侧上施蜡;施蜡时,驱动所述第一载具先静止第一预设时间,然后转动第二预设时间,以使蜡在所述第一侧上扩散,并使得扩散后的蜡的横截面积小于所述晶圆的横截面积,得到上蜡晶圆;

7、将所述上蜡晶圆加载至第二载具,并在预设温度下施加预设压力,以使所述蜡填满所述金属凸点之间的缝隙,并使得所述蜡超出所述晶圆的外边缘预设距离,冷却形成蜡层,得到待研磨晶圆;其中,所述预设温度大于所述蜡的熔点;

8、将所述待研磨晶圆研磨。

9、作为上述技术方案的改进,所述在所述第一侧上施蜡;施蜡时,驱动所述第一载具先静止第一预设时间,然后转动第二预设时间,以使蜡在所述第一侧上扩散,并使得扩散后的蜡的横截面积小于所述晶圆的横截面积,得到上蜡晶圆的步骤中,施蜡量按照下式计算:

10、m=k1πρh(r+l)2-ρnv

11、其中,m为单个晶圆的施蜡量,ρ为蜡的密度,r为晶圆的半径,l为蜡超出晶圆的外边缘的预设距离,n为单个晶圆上金属凸点的总数量,v为单个金属凸点的体积,k1为常数,其取值范围为0.95~0.99。

12、作为上述技术方案的改进,所述将所述上蜡晶圆加载至第二载具,并在预设温度下施加预设压力,以使所述蜡填满所述金属凸点之间的缝隙,并使得所述蜡超出所述晶圆的外边缘预设距离,冷却形成蜡层,得到待研磨晶圆的步骤中,所述预设距离按照下式计算:

13、l=k2r0.15

14、其中,l为蜡超出晶圆的外边缘的预设距离,r为晶圆的半径,k2为常数,其取值范围为1.7~1.8。

15、作为上述技术方案的改进,所述在所述第一侧上施蜡;施蜡时,驱动所述第一载具先静止第一预设时间,然后转动第二预设时间,以使蜡在所述第一侧上扩散,并使得扩散后的蜡的横截面积小于所述晶圆的横截面积,得到上蜡晶圆的步骤中:

16、施蜡时,先使所述第一载具静止1s~3s,然后驱动所述第一载具以50rpm~80rpm的转速旋转15s~20s;

17、停止施蜡后,驱动所述第一载具以5rpm~20rpm的转速旋转1s~5s,以使蜡在所述第一侧上扩散。

18、作为上述技术方案的改进,所述在所述第一侧上施蜡;施蜡时,驱动所述第一载具先静止第一预设时间,然后转动第二预设时间,以使蜡在所述第一侧上扩散,并使得扩散后的蜡的横截面积小于所述晶圆的横截面积,得到上蜡晶圆的步骤中:所述蜡的温度为80℃~120℃,且在所述第一侧的中央区域喷蜡。

19、作为上述技术方案的改进,所述将所述上蜡晶圆加载至第二载具,并在预设温度下施加预设压力,以使所述蜡填满所述金属凸点之间的缝隙,并使得所述蜡超出所述晶圆的外边缘预设距离,冷却形成蜡层,得到待研磨晶圆的步骤中,所述预设压力为15mpa~25mpa,所述预设温度为100℃~150℃,施加所述预设压力的时间为150s~250s。

20、作为上述技术方案的改进,所述在所述第一侧上施蜡;施蜡时,驱动所述第一载具先静止第一预设时间,然后转动第二预设时间,以使蜡在所述第一侧上扩散,并使得扩散后的蜡的横截面积小于所述晶圆的横截面积,得到上蜡晶圆的步骤中:扩散后的蜡的横截面积为所述晶圆的横截面积的20%~45%。

21、作为上述技术方案的改进,所述第一载具为真空载盘,所述第二载具为陶瓷载盘。

22、相应的,本发明还公开了一种倒装led芯片的研磨系统,其包括:

23、晶圆提供单元,用以提供晶圆,所述晶圆包括相对的第一侧与第二侧,所述第一侧上设有多个倒装led芯片,每个倒装led芯片上形成有至少两个金属凸点;

24、第一载具,用以承载所述晶圆,并驱动所述晶圆旋转或静止;所述晶圆的第二侧接触所述第一载具;

25、施蜡单元,用以向所述晶圆的第一侧施蜡;施蜡时,驱动所述第一载具先静止第一预设时间,然后转动第二预设时间,以使蜡在所述第一侧上扩散,并使得扩散后的蜡的横截面积小于所述晶圆的横截面积,得到上蜡晶圆;

26、第二载具,用以承载所述上蜡晶圆,并在预设温度下施加预设压力,以使所述蜡填满所述金属凸点之间的缝隙,并使得所述蜡超出所述晶圆的外边缘预设距离,得到待研磨晶圆;以及

27、研磨单元,用以对所述待研磨晶圆进行研磨。

28、相应的,本发明还公开了一种倒装led芯片,其通过上述的倒装led芯片的研磨方法研磨。

29、实施本发明,具有如下有益效果:

30、本发明一实施例中的倒装led芯片的研磨方法中,先在晶圆上设置倒装led芯片的第一侧施蜡,并通过第一载具的静置、旋转控制,使得蜡扩散,且扩散后的横截面积小于晶圆的横截面积,再将其在预设温度下施加预设压力,以使得蜡填满金属凸点之间的缝隙,并使得蜡超出所述晶圆的外边缘预设距离,最后对其进行研磨。基于上述的研磨方法,一者,通过控制施蜡过程中第一载具的运动方式,以及控制对第二载具上的上蜡晶圆的压力、温度,使得蜡可以充分包裹金属凸点,形成了有效的保护,分散了应力,降低了研磨过程中切削力对晶圆的破坏,降低了破片率。二者,通过控制蜡超出晶圆外边缘预设距离,即使得蜡外扩,可减少研磨过程中对晶圆外边缘的破坏,大幅降低了破片率,提升了产品良率,降低了生产成本。

技术特征:

1.一种倒装led芯片的研磨方法,其特征在于,包括:

2.如权利要求1所述的倒装led芯片的研磨方法,其特征在于,所述在所述第一侧上施蜡;施蜡时,驱动所述第一载具先静止第一预设时间,然后转动第二预设时间,以使蜡在所述第一侧上扩散,并使得扩散后的蜡的横截面积小于所述晶圆的横截面积,得到上蜡晶圆的步骤中,施蜡量按照下式计算:

3.如权利要求1或2所述的倒装led芯片的研磨方法,其特征在于,所述将所述上蜡晶圆加载至第二载具,并在预设温度下施加预设压力,以使所述蜡填满所述金属凸点之间的缝隙,并使得所述蜡超出所述晶圆的外边缘预设距离,冷却形成蜡层,得到待研磨晶圆的步骤中,所述预设距离按照下式计算:

4.如权利要求1所述的倒装led芯片的研磨方法,其特征在于,所述在所述第一侧上施蜡;施蜡时,驱动所述第一载具先静止第一预设时间,然后转动第二预设时间,以使蜡在所述第一侧上扩散,并使得扩散后的蜡的横截面积小于所述晶圆的横截面积,得到上蜡晶圆的步骤中:

5.如权利要求1所述的倒装led芯片的研磨方法,其特征在于,所述在所述第一侧上施蜡;施蜡时,驱动所述第一载具先静止第一预设时间,然后转动第二预设时间,以使蜡在所述第一侧上扩散,并使得扩散后的蜡的横截面积小于所述晶圆的横截面积,得到上蜡晶圆的步骤中:所述蜡的温度为80℃~120℃,且在所述第一侧的中央区域喷蜡。

6.如权利要求1、2、4或5任一项所述的倒装led芯片的研磨方法,其特征在于,所述在所述第一侧上施蜡;施蜡时,驱动所述第一载具先静止第一预设时间,然后转动第二预设时间,以使蜡在所述第一侧上扩散,并使得扩散后的蜡的横截面积小于所述晶圆的横截面积,得到上蜡晶圆的步骤中:扩散后的蜡的横截面积为所述晶圆的横截面积的20%~45%。

7.如权利要求1所述的倒装led芯片的研磨方法,其特征在于,所述将所述上蜡晶圆加载至第二载具,并在预设温度下施加预设压力,以使所述蜡填满所述金属凸点之间的缝隙,并使得所述蜡超出所述晶圆的外边缘预设距离,冷却形成蜡层,得到待研磨晶圆的步骤中,所述预设压力为15mpa~25mpa,所述预设温度为100℃~150℃,施加所述预设压力的时间为150s~250s。

8.如权利要求1所述的倒装led芯片的研磨方法,其特征在于,所述第一载具为真空载盘,所述第二载具为陶瓷载盘。

9.一种倒装led芯片的研磨系统,其特征在于,包括:

10.一种倒装led芯片,其特征在于,其通过如权利要求1~8任一项所述的倒装led芯片的研磨方法研磨。

技术总结

本发明涉及LED芯片制备方法领域,具体公开了一种倒装LED芯片及其研磨方法、研磨系统。其中,研磨方法包括:将晶圆加载至第一载具,晶圆包括相对的第一侧与第二侧,第一侧上设有倒装LED芯片,倒装LED芯片上形成有金属凸点,晶圆的第二侧接触第一载具;在第一侧上施蜡;施蜡时,驱动第一载具先静止第一预设时间,然后转动第二预设时间,以使蜡在第一侧上扩散,扩散后的蜡的横截面积小于晶圆的横截面积,得到上蜡晶圆;将上蜡晶圆加载至第二载具,并在预设温度下施加预设压力,以使蜡填满金属凸点之间的缝隙,并使得蜡超出晶圆的外边缘预设距离,得到待研磨晶圆;将待研磨晶圆研磨。实施本发明,可大幅降低倒装LED芯片研磨后的破片率。

技术研发人员:杨起,周校冉,张存磊,胡加辉,金从龙

受保护的技术使用者:江西兆驰半导体有限公司

技术研发日:

技术公布日:2025/2/17

- 还没有人留言评论。精彩留言会获得点赞!