高致密粉末冶金气门座圈及其制备方法与流程

本发明涉及气门座圈,具体涉及一种高致密粉末冶金气门座圈及其制备方法。

背景技术:

1、能源资源日益紧张,国家“碳达峰”、“碳中和”战略的落地实施,传统内燃式发动机正向“高热效、低能耗、低排放、替代燃料”的方向升级发展。我国自2019年实施国六排放标准以来,至2023年7月1日起全国范围内全面实施国内排放标准6b阶段,禁止生产销售不符合国六排放标准6b阶段的汽车。2022年欧盟公布欧七排放标准提案,计划从2025年7月起对车辆co、nox等尾气排放以及细微排放进行严格管控,未来几年我国也将出台更为严苛的国七标准,需要对驱动系统标定优化、对尾气处理系统进行升级,具体改进内容包括:增加egr(废气再循环系统)、改进燃料喷射方式、改进发动机燃烧室构造、改进燃油系统密封性等等,传统内燃发动机将向着“温度更高、爆压更大、排放更清洁”的趋势发展,这些对相关汽车零部件的耐高温性、耐磨性、耐久性均提出了更高要求,面对即将到来的国七排放标准,我们汽车零部件企业更需要不断从材料性能升级、结构设计优化或表面处理等方面进行技术创新。

2、气门座圈和气门是组成发动机配气机构的重要部件,气门座圈的主要作用是工作面(密封面)与气门锥面紧密配合,保证发动机各燃烧室的密封性。同时,气门座圈和气门组成了发动机燃烧室和外界环境气体交换的通道。在粉末冶金汽车零部件领域,为了提升柴油机、气体机中气门座圈的导热性、耐磨性和整体密度,通用的工艺是将座圈进行渗铜处理。座圈渗铜工艺是先将座圈毛坯的密度压到6.3~6.7g/cm3(高合金座圈的一次成型密度最高只能做到≤6.9g/cm3) ,然后进行渗铜和冷热处理工艺,密度可以提升到7.5~8.2g/cm3。座圈渗铜后,虽说其密度、强度和导热性性能有了一定提升,但也有几点不足:①纯cu的熔点是1083℃,但作为渗cu材料的cu合金(含有一定比例的mn 、si、 fe等造渣剂混合物成分)的熔点只有650-950℃左右。在升级后的高燃效气体机、高爆压柴油机中,排气侧座圈在高温燃气冲刷以及排气门的反复撞击、拍打下,又因加装了egr废气再循环装置,座圈表面温度往往能达到650-950℃,在持续的高温和撞击下,渗入座圈孔隙中的cu颗粒容易出现熔化和流失,孔隙增多,从而使座圈的密度、强度、耐磨性逐渐下降直至失效;②在粉末冶金渗铜座圈的表面,cu合金的硬度远低于co、mo、v合金硬质相的硬度,在高温工作环境下,含cu量较高座圈容易软化,而且和气门锥面之间发生粘接磨损(材料转移),导致座圈的耐磨性下降直至快速失效;③渗铜工艺繁琐、成本较高,需要压制铜片、码放铜片,漏叠、多叠、铜片重量控制不好都容易引起座圈质量波动。

技术实现思路

1、鉴于目前的渗铜气门座圈在愈发严格的排放标准下,已经难以胜任不断升级的高燃效、高爆压发动机配气机构摩擦副的重任,本发明提供一种高致密粉末冶金气门座圈及其制备方法。

2、本申请的技术方案由粉末原料混匀后压制烧结而成;

3、其中,所述粉末原料中元素质量含量为:c:1.0-2.0 %、s:0.3-1.2%、mo:6.0 -14.0%、co:20.0-35.0%、w:5.0-11.0%、v:2.0-8.0%、cr:3.0-9.0%、mn:0.3-1.2%、ni:0.2-1.0%,p: 0.1-1.0%,fe:余量。

4、优选地,其中,所述粉末原料中元素质量含量为:c:1.2-2.0 %、s:0.5-0.8%、mo:9.0-12.0%、co:20.8-27.0%、w:5.0-11.0%、v:2.0-8.0%、cr:3.0-9.0%、mn:0.5-0.8%、ni:0.5-0.7%,p: 0.1-1.0%,fe:余量。

5、优选地,所述粉末原料由强化基粉、合金粉以及基本添加组分混合而成;所述强化基粉含w、cr、v、p、fe,其中所述p元素以fep3形式存在。

6、优选地,所述合金粉含mo、co、ni、si元素。

7、优选地,所述粉末原料中,所述强化基粉的质量分数为55-65%,所述高合金粉的质量分数为32-42%。

8、本申请还提供一种粉末冶金气门座圈制备方法,包括如下步骤:

9、s1、按照上述任一项所述的质量配比将强化基粉、高合金粉以及其他添加组分称重后按重量份混合;

10、s2、确定粉末烧结后的收缩比,确定烧结前毛坯的尺寸,根据毛坯尺寸设置压制模具;

11、s3、在压机上将混合好的粉末压制成密度为6.0-6.6g/cm3的成型毛坯;

12、s4、将座圈毛坯在推杆炉中进行高温烧结,烧结温度1120-1200℃;

13、s5、将烧结后毛坯放到-170℃至-150℃液氮炉中进行深冷处理;

14、s6、将深冷处理后的座圈毛坯放在热处理炉中进行520-540℃、2-4小时热处理,然后冷却至室温。

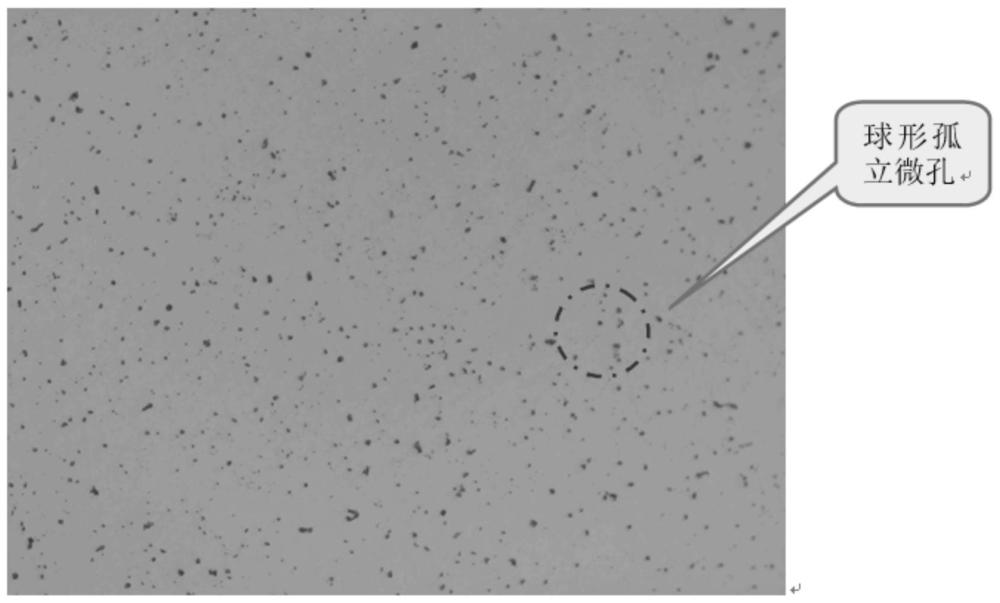

15、本申请的气门座圈进入烧结炉的本烧层高温区时,基体中的p开始向合金颗粒进行固态扩散,fe基强化基粉会溶解部分p原子,转变为α-fe+ γ-fe的两相组织。当烧结温度升高、超过1045-1065℃的p共晶熔点时,根据液相合金粉的添加比例,就会生成22-30%的共晶半液相组织,使得固相合金颗粒相互靠拢,颗粒间彼此粘接形成结合强度高的金属键。其不含铜,高温、高爆压环境中,不会发生cu熔化流失。可以满足高燃效气体机及高爆压发动机高温、高压、无润滑等严苛的工作环境。

技术特征:

1.一种粉末冶金气门座圈,其特征在于,由由粉末原料混匀后压制烧结而成;

2. 如权利要求1所述的粉末冶金气门座圈,其特征在于,其中,所述粉末原料中元素质量含量为:c:1.2-2.0 %、s:0.5-0.8%、mo:9.0-12.0%、co:20.8-27.0%、w:5.0-11.0%、v:2.0-8.0%、cr:3.0-9.0%、mn:0.5-0.8%、ni:0.5-0.7%,p: 0.1-1.0%,fe:余量。

3.如权利要求1-2任一项所述的粉末冶金气门座圈,其特征在于,所述粉末原料由强化基粉、合金粉以及基本添加组分混合而成;所述强化基粉含w、cr、v、p、fe,其中所述p元素以fep3形式存在。

4.如权利要求3所述的粉末冶金气门座圈,其特征在于,所述合金粉含mo、co、ni、si元素。

5.如权利要求3所述的粉末冶金气门座圈,其特征在于,所述粉末原料中,所述强化基粉的质量分数为55-65%,所述高合金粉的质量分数为32-42%。

6.一种粉末冶金气门座圈制备方法,其特征在于,包括如下步骤:

技术总结

本发明涉及高致密粉末冶金气门座圈及其制备方法,粉末冶金气门座圈由粉末原料混匀后压制烧结而成;粉末原料中元素质量含量为:C:1.0‑2.0%、S:0.3‑1.2%、Mo:6.0‑14.0%、Co:20.0‑35.0%、W:5.0‑11.0%、V:2.0‑8.0%、Cr:3.0‑9.0%、Mn:0.3‑1.2%、Ni:0.2‑1.0%,P:0.1‑1.0%,Fe:余量。所述粉末原料由强化基粉、合金粉以及基本添加组分混合而成;所述强化基粉含W、Cr、V、P、Fe,其中所述P元素以FeP3形式存在。气门座圈中Fe基合金粉会溶解部分P原子,生成22‑30%的共晶半液相组织,使得固相合金颗粒相互靠拢,颗粒间彼此粘接形成结合强度高的金属键。其不含铜,高温、高爆压环境中,不会发生Cu熔化流失。可以满足高燃效气体机及高爆压发动机高温、高压、无润滑等严苛的工作环境。

技术研发人员:姜武松,王宏庆,宣军,胡兴胜,谢小俊,孙玲,曹鹏

受保护的技术使用者:安庆帝伯粉末冶金有限公司

技术研发日:

技术公布日:2025/3/6

- 还没有人留言评论。精彩留言会获得点赞!