一种破碎机衬板用高锰钢及其热处理方法与流程

本发明属于破碎机的衬板生产,更具体地,涉及一种破碎机衬板用高锰钢及热处理方法。

背景技术:

1、厚壁圆锥破碎机中有一些壁较厚的衬板,厚度超过140mm,生产制作难度相应较高,如图1所示。目前用于破碎机衬板上的高锰钢主要有三种,一种是质量百分数为c1.05-1.35%,mn11.0-14.0%,cr0.1-3.0%,p≤0.05%,s≤0.05%(或添加re0.2%左右),热处理工艺为水韧处理。第二种成分质量百分数为c1.1-1.6%,mn16-22%,cr0.1-0.6%,ti≤0.1%,p≤0.05%,s≤0.05%,热处理工艺为水韧处理。第三种成分质量百分数为c0.95-1.35%,mn16-20%,cr1.5-2.5%,mo0.45-0.6%,si0.6-0.8%,re0.2%,p≤0.05%,s≤0.05%,热处理工艺为1100℃水韧处理。厚壁衬板的使用目的是为了延长使用寿命。第二种衬板寿命比第一种高锰钢有所提高,但其寿命比第三种寿命短。第三种衬板寿命比普通高锰钢寿命提高15%左右。

2、由于破碎机衬板在使用过程中要承受摩擦力和冲击力,特别是壁厚的衬板使用时间长受冲击频率高,因此衬板要有高韧性和高耐磨性。所以有必要对破碎机衬板用高锰钢做进一步开发。

技术实现思路

1、本发明的目的是针对于现有破碎机衬板用高锰钢使用寿命较短的问题,提供了一种破碎机衬板用高锰钢及其热处理方法。

2、本发明的高锰钢优化了各组分配比,并对高锰钢衬板进行热处理,提高了高锰钢的韧性和耐磨性,提高了破碎机厚壁衬板性能,延长其使用寿命。

3、根据本发明的一方面,提出一种破碎机衬板用高锰钢,各组分的质量百分含量包括c1.15-1.45%,mn17-19%,cr2.5-5.0%,mo0.45-0.6%,ti0.2-0.4%,re0.02-0.06%,p≤0.045%,s≤0.045%。

4、根据本发明的另一方面,提出一种破碎机衬板用高锰钢的热处理方法,包括如下步骤:

5、1)水韧处理使之奥氏体化

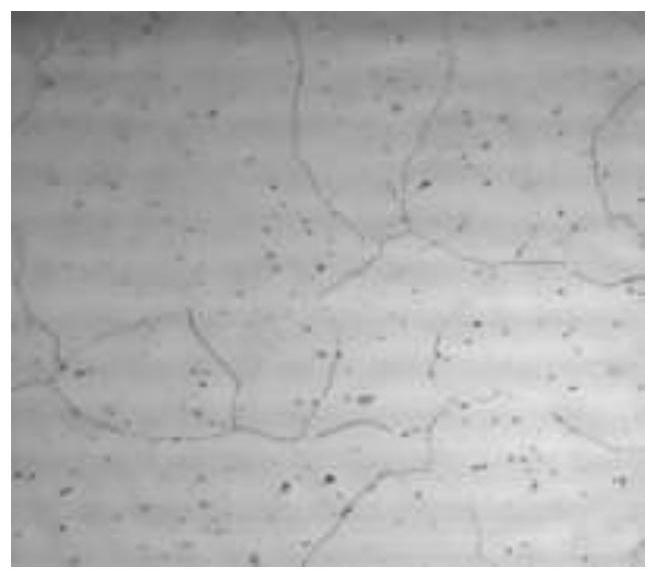

6、将上述的破碎机衬板用高锰钢铸造加工制成衬板,再将衬板加热到1060~1090℃,保温8-12小时,保温后快速出炉进行水淬,即水韧处理,获得奥氏体组织的高锰钢衬板;

7、2)弥散处理

8、将水韧处理后的高锰钢衬板送入热处理炉进行处理,升温到260-280℃,保温1.5-2小时,获得30-50mm深度的弥散处理组织,起到表层强化作用。

9、进一步的,上述破碎机衬板用高锰钢的热处理方法,还包括:

10、步骤3)检测弥散处理效果

11、检测弥散处理后的高锰钢衬板的金相组织,观察弥散效果。

12、与现有技术相比,本发明的优势在于:

13、厚壁圆锥破碎机衬板采用本发明的材质和热处理方法后,衬板使用寿命明显提高,经弥散处理后会在衬板表层30-50mm处形成弥散层,弥散层表面均匀分布弥散碳化物,形成硬质点,增加耐磨性,起到表面强化效果。在衬板装机使用时,起到了耐磨作用,特别是应力效果没有达到硬化效果前,起到的耐磨防护作用效果明显。衬板中心部位没有进行弥散,在承受高冲击的工作条件下,减少应力集中及缺陷开裂倾向,从而进一步延长了衬板的使用寿命。

技术特征:

1.一种破碎机衬板用高锰钢,其特征在于,各组分的质量百分含量包括:c1.15-1.45%,mn17-19%,cr2.5-5.0%,mo0.45-0.6%,ti0.2-0.4%,re0.02-0.06%,p≤0.045%,s≤0.045%。

2.一种破碎机衬板用高锰钢的热处理方法,其特征在于,包括如下步骤:

3.根据权利要求2所述的破碎机衬板用高锰钢的热处理方法,其特征在于,还包括:

技术总结

本发明的目的是针对于现有破碎机衬板用高锰钢使用寿命较短的问题,提供了一种破碎机衬板用高锰钢及其热处理方法,破碎机衬板用高锰钢的各组分的质量百分含量包括C1.15‑1.45%,Mn17‑19%,Cr2.5‑5.0%,Mo0.45‑0.6%,Ti0.2‑0.4%,Re0.02‑0.06%,P≤0.045%,S≤0.045%;破碎机衬板用高锰钢的热处理方法包括水韧处理和弥散处理。本发明的高锰钢优化了各组分配比,并对高锰钢衬板进行热处理,提高了高锰钢的韧性和耐磨性,提高破碎机厚壁衬板性能,延长使用寿命。

技术研发人员:郭秀芳,崔广久,邓庆威,高延群,徐海涛

受保护的技术使用者:鞍钢矿山机械制造有限公司

技术研发日:

技术公布日:2025/1/16

- 还没有人留言评论。精彩留言会获得点赞!