一种钛合金铸件模壳支撑装置的制作方法

本申请涉及铸件生产工艺,尤其涉及一种钛合金铸件模壳支撑装置。

背景技术:

1、钛合金因其自身卓越的综合性能,如低密度、高比强度、耐高温和抗腐蚀等,已成为现代工业中不可或缺的先进结构材料。尤其是近几十年来,伴随着航空领域和国防工业的迅猛发展,钛合金的使用量和应用水平都获得了显著提升。然而,钛合金因其本身高的化学活性、小的热导率及较低的塑性,导致其在传统加工方式下较难成型,这无疑限制了钛合金的进一步应用。为了打破这一僵局,就研究、开发了以近净成形工艺的熔模精密铸造技术来铸造钛合金构件。

2、熔模精密铸造也称为失蜡法铸造:(1)制作蜡模:制造与所需钛合金铸件形状尺寸完全相同的模具,而后采用可溶性一次模料,如蜡,进行压铸形成蜡模。(2)制作模壳:取出蜡模并清洗干净后,将蜡模端部热融在支座上,而后夹持支座,进行涂刷涂料,而后喷洒涂层,如石英砂等,之后进行干燥处理。重复多次后进行干燥硬化处理,使得蜡模表层形成具有一定厚度的坚固模壳结构。而支座部位就给模壳流出蜡模熔融后流出通道(3)脱蜡:将蜡模架设在热熔室内,促使蜡模热熔,仅留模壳留存,从而获取模壳。(4)浇注成形:将熔融的液态钛合金往模壳内浇注,经历脱泡等工艺后凝固。(5)铸件出炉后,进行滑铲打磨、热处理,检验合格后收库。

3、在上述工艺中,模壳在脱蜡时,大多在热熔室内或热熔箱内进行烘烤热处理,或者是浇热水,或是热蒸汽熏蒸,促使蜡融化而从模壳端口流出。这些方式都是从外而内的蒸烤,自外而内升温融化,不仅效率慢,压力到位滞后,容易导致模壳开裂,影响模壳成品率。并且模壳在制作时,蜡模支座完毕后再将蜡模热融在支座上,不仅增加工艺步骤;而后在脱蜡环节,蜡模融化后,支座落入蜡液中,还需要后续打捞,提高劳力负担。

4、为此,本申请提供一种钛合金铸件模壳支撑装置,使得脱蜡过程中,蜡模受热更均匀,既能提高脱模效率,还能降低模壳废品率;同时在脱蜡时,还能防止支座落入蜡液中增加后续问题;以及在脱蜡时模壳能保持稳定。

技术实现思路

1、本申请的目的是为了解决现有技术中存在的问题,而提出的一种钛合金铸件模壳支撑装置。

2、为了实现上述目的,本申请采用了如下技术方案:

3、一种钛合金铸件模壳支撑装置,包括:

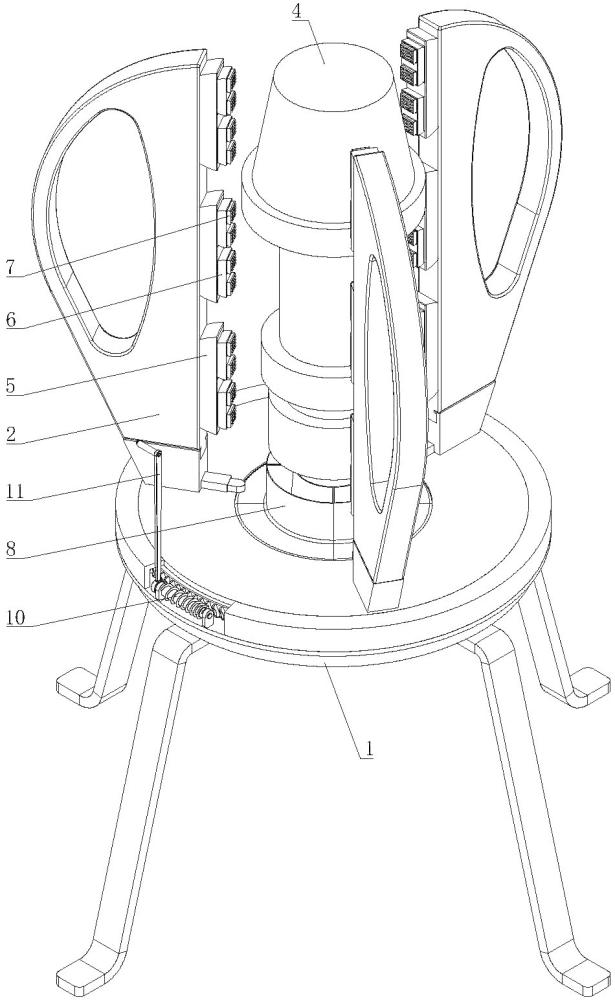

4、蜡模支座,用于固定蜡模,所述蜡模支座上间隔贯穿有进水管、排水管,进水管对接有多个插入蜡模内的分流管,分流管末端共同与排水管对接;

5、撑架,撑架上端轴心设有用于嵌装蜡模支座底端的沉槽,沉槽、蜡模支座嵌入沉槽部分均为非圆形结构;撑架端面位于沉槽周边环形阵列有多个主夹板,多个主夹板由爪盘驱动结构驱动而同步聚拢或分离,每个主夹板面向撑架轴心一侧均竖向间隔转动安装有副夹板一,每个副夹板一上均竖向间隔转动安装有多个副夹板二,每个副夹板二上均竖向间隔转动安装有多个副夹板三;

6、接蜡桶,均分成多组且拼合呈环形,接蜡桶底端外壁与沉槽内壁贴合、内壁与蜡模支座外壁贴合,每组接蜡桶底端均对接有下料管,下料管贯穿沉槽。

7、优选的,所述爪盘驱动结构包括转动安装在撑架上的环形的卡盘,卡盘内径大于沉槽口径,卡盘端面设有平面矩形螺纹,主夹板底端与平面矩形螺纹啮合,主夹板在撑架端面沿径向滑动安装,卡盘外缘面套设有蜗轮,蜗轮啮合有转动安装在撑架上的蜗杆,蜗杆轴端套设有棘轮扳手。

8、优选的,所述撑架端面设有环形的内腔,卡盘转动安装在内腔中,内腔顶壁设有滑槽,主夹板沿滑槽滑动安装。

9、优选的,所述撑架包括固定座和转动安装在固定座上的转环,沉槽设置在固定座轴心且位于转环内径中,爪盘驱动结构设置在转环上。

10、优选的,所述主夹板包括滑动件和拆装件,滑动件与拆装件可拆卸连接,副夹板一转动安装在拆装件上,滑动件底端自滑槽渗入内腔中且与平面矩形螺纹啮合。

11、优选的,所述滑动件上设有往背离撑架轴心一端下方倾斜的梯形槽,梯形槽上端以及面向撑架轴心一侧均开口,拆装件底端设有与梯形槽配合的梯形块。

12、优选的,所述滑动件沿滑槽方向两侧均设有伸缩杆,伸缩杆宽度大于滑槽宽度、长度大于滑槽长度。

13、优选的,所述接蜡桶呈凸形,接蜡桶凸形部位上端面与转环端面持平。

14、优选的,所述拆装件具有不同形状的型号。

15、与现有技术相比,本申请提供了一种钛合金铸件模壳支撑装置,具备以下有益效果:

16、使用时,通过卡盘驱动机构驱动多个主夹板靠拢,多个副夹板三接触模壳后,随模壳外表面的凹凸变化,以贴合模壳。热水从进水管、分流管、排水管流动。流动过程中散热而使得蜡模升温,直至融化。融化后的蜡液自模壳下端下滴而落入接蜡桶中,顺着下料管落入下方接蜡容器中,进行蜡液回收。

17、综上:

18、1、脱蜡时,在分流管的作用下,热量均匀分散到蜡模内,使得蜡模受热均衡,融化程度相近,从而避免了模壳内存在温差而可能开裂的问题。热水循环流动,既能提供流量、热度均稳定的热能,可以进行热量回收,减少热量浪费。

19、2、蜡模热融后,蜡液滴入接蜡桶中,蜡模支座位于沉槽内,实现蜡模支座与蜡液的隔离,节省了后续的打捞、清洗作业。

20、3、脱蜡过程中,模壳被主夹板与多级副夹板共同作用而夹持托举,避免了蜡模融化后,模壳没有稳定支撑而跌落磕损,以及引发蜡液往接蜡桶外甩出等后续问题。

21、4、主夹板与多级副夹板的配合,可以适用于不同口径、不同结构的柱状规则或不规则模壳,使用灵活性大大提高。

22、本申请的其他优点、目标和特征,在某种程度上将在随后的说明书中进行阐述;并且在某种程度上,基于对下文的考察研究,对本领域技术人员而言将是显而易见的;或者,可以从本申请的实践中得到教导。

技术特征:

1.一种钛合金铸件模壳支撑装置,其特征在于,包括:

2.根据权利要求1所述的一种钛合金铸件模壳支撑装置,其特征在于,所述爪盘驱动结构包括转动安装在撑架(1)上的环形的卡盘(18),卡盘(18)内径大于沉槽(17)口径,卡盘(18)端面设有平面矩形螺纹(19),主夹板(2)底端与平面矩形螺纹(19)啮合,主夹板(2)在撑架(1)端面沿径向滑动安装,卡盘(18)外缘面套设有蜗轮(9),蜗轮(9)啮合有转动安装在撑架(1)上的蜗杆(10),蜗杆(10)轴端套设有棘轮扳手(11)。

3.根据权利要求2所述的一种钛合金铸件模壳支撑装置,其特征在于,所述撑架(1)端面设有环形的内腔(103),卡盘(18)转动安装在内腔(103)中,内腔(103)顶壁设有滑槽(20),主夹板(2)沿滑槽(20)滑动安装。

4.根据权利要求3所述的一种钛合金铸件模壳支撑装置,其特征在于,所述撑架(1)包括固定座(101)和转动安装在固定座(101)上的转环(102),沉槽(17)设置在固定座(101)轴心且位于转环(102)内径中,卡盘(18)驱动结构设置在转环(102)上。

5.根据权利要求3所述的一种钛合金铸件模壳支撑装置,其特征在于,所述主夹板(2)包括滑动件(201)和拆装件(202),滑动件(201)与拆装件(202)可拆卸连接,副夹板一(5)转动安装在拆装件(202)上,滑动件(201)底端自滑槽(20)渗入内腔(103)中且与平面矩形螺纹(19)啮合。

6.根据权利要求5所述的一种钛合金铸件模壳支撑装置,其特征在于,所述滑动件(201)上设有往背离撑架(1)轴心一端下方倾斜的梯形槽(203),梯形槽(203)上端以及面向撑架(1)轴心一侧均开口,拆装件(202)底端设有与梯形槽(203)配合的梯形块(204)。

7.根据权利要求5所述的一种钛合金铸件模壳支撑装置,其特征在于,所述滑动件(201)沿滑槽(20)方向两侧均设有伸缩杆(21),伸缩杆(21)宽度大于滑槽(20)宽度、长度大于滑槽(20)长度。

8.根据权利要求7所述的一种钛合金铸件模壳支撑装置,其特征在于,所述接蜡桶(8)呈凸形,接蜡桶(8)凸形部位上端面与转环(102)端面持平。

9.根据权利要求5所述的一种钛合金铸件模壳支撑装置,其特征在于,所述拆装件(202)具有不同形状的型号。

技术总结

本申请涉及铸件生产工艺技术领域,尤其涉及一种钛合金铸件模壳支撑装置。包括:蜡模支座,所述蜡模支座上间隔贯穿有进水管、排水管,进水管对接有多个插入蜡模内的分流管,分流管末端共同与排水管对接;撑架,撑架上端轴心设有沉槽,沉槽、蜡模支座嵌入沉槽部分均为非圆形结构;撑架端面位于沉槽周边环形阵列有多个主夹板;接蜡桶。脱蜡时,在分流管的作用下,热量均匀分散到蜡模内,使得蜡模受热均衡,融化程度相近,从而避免了模壳内存在温差而可能开裂的问题。蜡模热融后与蜡模支座隔离,节省了后续的打捞、清洗作业。模壳被主夹板夹持托举,避免了蜡模融化后,模壳没有稳定支撑而跌落磕损,以及引发蜡液往接蜡桶外甩出等后续问题。

技术研发人员:吴义舟,宁二宾,汪鸿燕

受保护的技术使用者:洛阳航辉新材料有限公司

技术研发日:

技术公布日:2025/1/2

- 还没有人留言评论。精彩留言会获得点赞!