一种测量低压铸造铸件内部冷却数据的模具及其实施方法

本发明涉及低压铸造,尤其是涉及一种测量低压铸造铸件内部冷却数据的模具。

背景技术:

1、低压铸造是一种通过低压将熔融金属缓慢注入模具的铸造技术,工艺特点是通过在密封环境中对金属液体施加适量的低压,使金属沿着升液管向上流动并均匀地填满模具,与传统铸造方法相比,低压铸造有效减少了铸件中的气孔和杂质,提升了铸件的密实度和机械性能,特别适用于生产结构复杂、大型和薄壁的铝合金铸件,铝合金因其良好的力学性能、较低的密度和优异的耐腐蚀性能,已成为航空、汽车、建筑以及其他工业领域中广泛应用的关键材料,特别是在汽车工业中,a356铝合金是一种含硅量较高的铸造铝合金,常用于制造结构复杂、承载要求较高的部件,如车轮、发动机支架及其他关键零件。

2、目前,a356铝合金的铸造通常依赖于几种传统工艺,如砂型铸造、压铸和精密铸造等,但它们在生产过程中常常存在需要复杂后续处理(如铸后机加工、表面处理等)、材料浪费和生产周期较长等问题,而低压铸造因其在铸件精度和内部质量控制方面的优势,越来越多地应用于铝合金铸造生产中,但在实际应用中,低压铸造技术中凝固速率直接影响铸件的晶粒结构和最终的机械性能,过快或过慢的凝固速率都可能导致铸件产生裂纹、气孔、热裂等缺陷,因此,准确测量铝合金凝固过程中的冷却速率和温度变化,对于优化铸造工艺和提高铸件质量至关重要。

3、目前,传统的低压铸造技术虽然可以通过外部温度传感器(41)测量铸件表面的温度变化,但由于无法深入到铸件内部,往往无法提供精确的内部冷却数据,这一限制使得操作人员难以实时监控铸件内部温度变化,无法根据实际情况调整冷却速率,从而无法在每个生产周期内精准优化铸造工艺。

4、基于上述情况,我们提出一种测量低压铸造铸件内部冷却数据的模具来解决上述问题。

技术实现思路

1、本发明提供一种测量低压铸造铸件内部冷却数据的模具,以解决现有技术中无法对铸件内部温度变化进行获取,不便于调整冷却速率的问题。

2、本发明所解决的技术问题采用以下技术方案来实现:

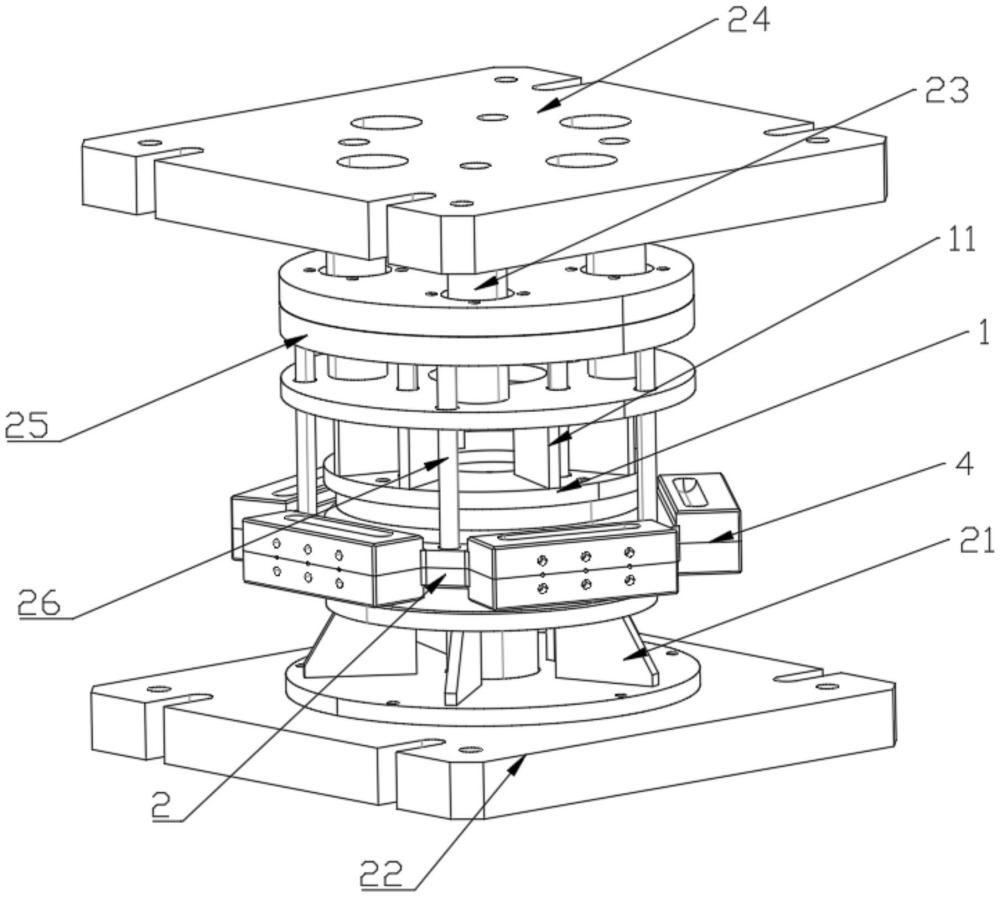

3、一种测量低压铸造铸件内部冷却数据的模具,包括模具主体、取样端、传感器安装单元、冷却机构以及控制器,所述模具主体包括上下相对设置的上模座以及下模座,当所述上模座与下模座合模时,所述上模座与下模座之间界定形成型腔,所述型腔用于容纳铝液以进行铸件铸造,且所述下模座的中心处设有用于铝液进入型腔的浇口杯,所述取样端的数量为多个且均设于模具主体的外沿,相邻两个所述取样端之间的距离相等,且各所述取样端与所述模具主体中心点的距离相同,所述传感器安装单元包括设于取样端上的多个安装孔,用于安装温度传感器,用于对型腔内铸件的温度变化进行检测,所述冷却机构设于取样端上,用于对铸件进行冷却降温,所述控制器输入端与温度传感器相连接,输出端与冷却机构相连接,用于接收温度传感器的信号后控制冷却机构调整冷却速率。

4、优选的,所述传感器安装单元包括开设于上模座取样端上的多个第一位置安装孔以及开设于下模座取样端上的多个第二位置安装孔,且所述上模座取样端以及下模座取样端的相对面上均开设有多个半槽口,当上模座与下模座合模时,两个所述半槽口之间形成第三位置安装孔。

5、优选的,所述传感器安装单元还包括开设于上模座中心处的中心安装孔,所述中心安装孔内的温度传感器用于测量铝液进入型腔时的入口温度,以确保初始温度控制精确。

6、优选的,所述冷却机构为开设于取样端上的风冷冷却槽。

7、优选的,所述冷却机构为设于取样端内部的冷却管,且所述冷却管上连接有水泵。

8、一种测量低压铸造铸件内部冷却数据的模具的实施方法,包括如下步骤:

9、s1:在多个安装孔内安装温度传感器并进行校准;

10、s2:根据多个温度传感器的温度检测数值,设置实验参数并调整冷却系统;

11、s3:实时记录多个温度传感器温度数据并进行分析;

12、s4:进行力学性能测试与微观结构分析;

13、s5:根据实验结果优化工艺并反馈至生产。

14、本发明具有的有益效果是:

15、通过第一位置安装孔、第二位置安装孔以及第三位置安装孔内的温度传感器对铸造过程中铸件试样上、中、下的温度变化进行全方位、精细化的实时监控,准确记录铝液内部的温度变化,采集凝固过程中的关键数据,确保冷却过程的温度分布均匀性,有效防止因不均匀冷却引起的内部缺陷和应力问题,从而显著提升铸件的整体质量和力学性能。

16、通过冷却机构与控制系统相连接,可根据温度传感器检测出的实时温度数据调整冷却机构的冷却速率,确保铸件在冷却过程中保持预设的冷却速率,从而减少温度波动引起的应力集中和缺陷,显著提升铸件冷却过程的稳定性和精确性,减少人为干预带来的误差。

17、在铸造完成后可对取样端内的铸件进行取样,便于后续的力学性能测试和微观结构分析,且多个试样提取功能为铸件的质量检测和冷却参数优化提供了有力的数据支持,使得生产过程能够在每个阶段都进行质量追踪和控制。

技术特征:

1.一种测量低压铸造铸件内部冷却数据的模具,其特征在于,包括;

2.根据权利要求1所述的一种测量低压铸造铸件内部冷却数据的模具,其特征在于,所述传感器安装单元包括开设于上模座(1)取样端(4)上的多个第一位置安装孔(6)以及开设于下模座(2)取样端(4)上的多个第二位置安装孔(61),且所述上模座(1)取样端(4)以及下模座取样端(4)的相对面上均开设有多个半槽口,当上模座(1)与下模座(2)合模时,两个所述半槽口之间形成第三位置安装孔(62)。

3.根据权利要求1所述的一种测量低压铸造铸件内部冷却数据的模具,其特征在于,所述传感器安装单元还包括开设于上模座(1)中心处的中心安装孔(63),所述中心安装孔(63)内的温度传感器(41)用于测量铝液进入型腔(3)时的入口温度,以确保初始温度控制精确。

4.根据权利要求1所述的一种测量低压铸造铸件内部冷却数据的模具,其特征在于,所述冷却机构为开设于取样端(4)上的风冷冷却槽(42)。

5.根据权利要求1所述的一种测量低压铸造铸件内部冷却数据的模具,其特征在于,所述冷却机构为设于取样端(4)内部的冷却管(43),且所述冷却管(43)上连接有水泵(44)。

6.一种测量低压铸造铸件内部冷却数据的模具的实施方法,其特征在于,包括如下步骤:

7.根据权利要求6所述的方法,其特征在于,步骤一:在多个安装孔内安装温度传感器(41)并进行校准;

技术总结

本发明涉及低压铸造技术领域,尤其涉及一种测量低压铸造铸件内部冷却数据的模具及其实施方法,包括模具主体、取样端、传感器安装单元、冷却机构以及控制器,所述模具主体包括上下相对设置的上模座以及下模座,当所述上模座与下模座合模时,所述上模座与下模座之间界定形成型腔,所述型腔用于容纳铝液以进行铸件铸造,且所述下模座的中心处设有用于铝液进入型腔的浇口杯,本发明通过传感器安装单元中在不同位置安装的温度传感器对铸造过程中铸件试样上、中、下的温度变化进行全方位、精细化的实时监控,准确记录铝液内部的温度变化,采集凝固过程中的关键数据,确保冷却过程的温度分布均匀性,有效防止因不均匀冷却引起的内部缺陷和应力问题。

技术研发人员:毕江,王海翔,董国疆,王熙源,李世德,王佶,郭世威,王子蔷,蒋元康

受保护的技术使用者:燕山大学

技术研发日:

技术公布日:2025/3/27

- 还没有人留言评论。精彩留言会获得点赞!