一种梯度结构耐磨涂层及其制备方法

本发明属于金属表面强化涂层,具体涉及一种梯度结构耐磨涂层及其制备方法。

背景技术:

1、液压传动由于功率密度高、极限功率大等优势,广泛应用于工程机械、农用机械、航天航空等大型装备。其中液压马达是实现旋转运动的重要执行元件。内曲线液压马达作为一种多作用低速大扭矩液压马达,其中旋转的缸体和固定的配流盘形成配流副,是马达三大关键摩擦副之一。配流盘和缸体间面接触旋转滑动运动,配流副间隙油膜同时受到高压油口、低压油口以及缸体柱塞腔油口压力边界的控制,是连通内曲线液压马达内部流道与整个回转驱动系统液压回路的桥梁。配流副在低速重载工况下,润滑油膜难以建立,配流副处于混合润滑状态,配流盘材料为球墨铸铁,易出现磨粒磨损和疲劳磨损,显著的累积磨损使得配流副界面密封和承载性能随着服役时间持续非线性劣化,严重影响内曲线液压马达的服役寿命。

2、许多学者从结构优化角度对配流副耐磨性的提高效果有限且增加了加工的复杂性,未从根源上解决表面磨损问题。激光熔覆技术是利用高能激光束提供的能量对材料表面改性的一种新型方法,将激光熔覆技术应用在球墨铸铁配流盘的生产制造上,不仅解决了传统表面强化处理手段的自动化程度低、强化性能不可控的问题,同时该技术可通过调节工艺参数,准确的控制熔覆层厚度。但在激光熔覆过程中,球墨铸铁中石墨的氧化会导致气孔等缺陷,同时熔覆层与基材之间的热膨胀系数差异可能引发开裂,从而影响熔覆层的强度和稳定性。

技术实现思路

1、本发明的目的是针对现有技术的不足,提出一种梯度结构耐磨涂层及其制备方法,获得表面质量和耐磨性兼得的配流副表面强化涂层。在保证涂层与基体、涂层间冶金结合良好的同时,耐磨性能同时提升。

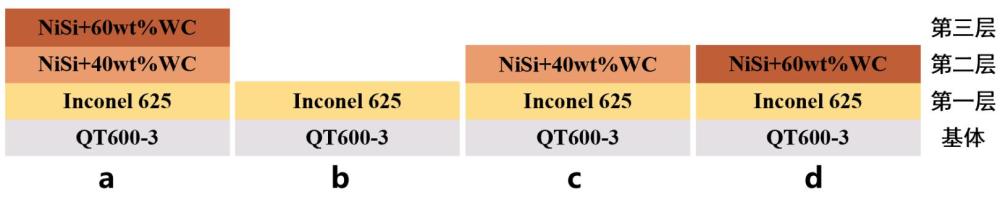

2、本发明的目的是通过以下技术方案来实现的:一种梯度结构耐磨涂层,所述梯度耐磨涂层包括:(1)打底层;(2)若干过渡层-nisi+不规则wc陶瓷颗粒复合涂层;(3)耐磨层-nisi+球形wc陶瓷颗粒复合涂层,在金属基体表面制备该梯度涂层;根据不同的金属基体采用相应的打底层;若干过渡层以及耐磨层从下往上,nisi的含量依次减少,wc陶瓷颗粒含量依次增加;在nisi基体涂层内添加不规则wc陶瓷颗粒作为过渡层来实现不同材料之间的顺利过渡,减少界面应力,在nisi基体涂层内添加球形wc陶瓷颗粒作为耐磨层,梯度结构涂层在能够合理控制内应力的同时提升耐磨性。

3、进一步地,所述金属基体为铸铁,所述打底层为inconel 625涂层,来隔绝铸铁内石墨相的扩散,提高涂层和铸铁基体的结合力。

4、进一步地,所述耐磨层中球形wc陶瓷颗粒含量不超过60wt%。

5、进一步地,所述过渡层为一层,为60wt%nisi+40wt%不规则wc陶瓷颗粒复合涂层;所述耐磨层为40wt%nisi+60wt%球形wc陶瓷颗粒复合涂层。

6、另一方面,本发明还提供了一种梯度结构耐磨涂层的制备方法,包括以下步骤:

7、s1:配制梯度耐磨涂层粉末,根据金属基体选择打底层,过渡层采用nisi合金粉末+不规则wc陶瓷颗粒,耐磨层采用nisi合金粉末+球形wc陶瓷颗粒,分别均匀混合过渡层和耐磨层使用的粉末并干燥;

8、s2:对金属基体表面进行预处理,去除氧化层并进行清洁;

9、s3:启动光纤激光器、六轴机械臂、同步送粉器与氩气气瓶;同轴送粉激光头按照机械臂程序进行运动,氩气气瓶为同轴送粉激光头和同步送粉器提供气体,氩气则为熔覆基体提供保护气;

10、s4:往同步送粉器内打底层粉末,对打底层进行激光熔覆;

11、s5:将送粉器内粉末更换为过渡层粉末,在打底层上激光熔覆过渡层;

12、s6:将送粉器内粉末更换为耐磨层粉末,在过渡层上激光熔覆耐磨层;

13、s7:梯度耐磨涂层制备结束后,关闭光纤激光器、六轴机器人、关闭氩气气瓶及同步送粉器。

14、进一步地,步骤s1中, inconel 625合金粉末的粒径为53~150μm,化学成分为:cr:21.67wt%,nb:3.37wt%,si:0.16wt%,fe:2.49wt%,c:0.01wt%,mo:8.75wt%,ti:0.01wt%,al:0.06 wt%,ni余量。

15、进一步地,步骤s1中,nisi粉末合金粉末的粒径为53~150μm,化学成分为:c:0.6~1.0wt%,b:1.75wt%,si:3.11wt%,fe:0.26wt%,cr:0.15wt%,ni余量。

16、进一步地,步骤s1中,过渡层添加的不规则wc陶瓷颗粒的粒径为53~150μm,化学成分为: cr ≤ 0.1wt%,ni:0.75wt%,fe:0.62wt%,c:3.9wt%,v<0.1wt%,w余量;耐磨层添加的球形wc陶瓷颗粒的粒径为53~150μm,化学成分为:cr ≤ 0.1wt%,ni:0.48wt%,fe:0.35wt%,c:3.96wt%,o<0.05wt%,w余量。

17、进一步地,步骤s4中,激光熔覆参数为:激光功率2000w,扫描速度20 mm/s,送粉率1.2 r/min,光斑直径4 mm,搭接率50%;步骤s5中,激光熔覆参数为:激光功率2400w,扫描速度16 mm/s,送粉率1.2 r/min,光斑直径4mm,搭接率50%;步骤s6中,激光熔覆参数为:激光功率1700w~3100 w,扫描速度16 mm/s,送粉率1.3 r/min,光斑直径4mm,搭接率50%。

18、进一步地,步骤s3中,送粉气和保护气的流量分别为15 l/min和7.5 l/min。

19、本发明的有益结果是:

20、1、三层梯度结构涂层的基础相为γ-ni固溶体,主要成分包括wc相,其衍射峰显著增强,表明wc的保留量更高。过渡层的存在有助于缓冲热量变化,减少wc颗粒的热分解,从而提高涂层的力学性能;

21、2、三层梯度结构涂层的表面显微硬度最高可达485 hv0.2;

22、3、三层梯度涂层耐磨性能良好,在测试载荷为50n,行程4mm,频率2hz,时长40min的往复摩擦式磨损试验条件下,磨损体积最小,为1.72×10-3mm-3。

技术特征:

1.一种梯度结构耐磨涂层,其特征在于,所述梯度耐磨涂层包括:(1)打底层;(2)若干过渡层-nisi+不规则wc陶瓷颗粒复合涂层;(3)耐磨层-nisi+球形wc陶瓷颗粒复合涂层,在金属基体表面制备该梯度涂层;根据不同的金属基体采用相应的打底层;若干过渡层以及耐磨层从下往上,nisi的含量依次减少,wc陶瓷颗粒含量依次增加;在nisi基体涂层内添加不规则wc陶瓷颗粒作为过渡层来实现不同材料之间的顺利过渡,减少界面应力,在nisi基体涂层内添加球形wc陶瓷颗粒作为耐磨层,梯度结构涂层在能够合理控制内应力的同时提升耐磨性。

2. 根据权利要求1所述的一种梯度结构耐磨涂层,其特征在于,所述金属基体为铸铁,所述打底层为inconel 625涂层,来隔绝铸铁内石墨相的扩散,提高涂层和铸铁基体的结合力。

3.根据权利要求1所述的一种梯度结构耐磨涂层,其特征在于,所述耐磨层中球形wc陶瓷颗粒含量不超过60wt%。

4.权利要求1所述的一种梯度结构耐磨涂层,其特征在于,所述过渡层为一层,为60wt%nisi+40wt%不规则wc陶瓷颗粒复合涂层;所述耐磨层为40wt%nisi+60wt%球形wc陶瓷颗粒复合涂层。

5.一种基于权利要求1-4任一项所述的一种梯度结构耐磨涂层的制备方法,其特征在于,包括以下步骤:

6. 根据权利要求5所述的一种梯度结构耐磨涂层的制备方法,其特征在于,步骤s1中,inconel 625合金粉末的粒径为53~150μm,化学成分为:cr:21.67wt%,nb:3.37wt%,si:0.16wt%,fe:2.49wt%,c:0.01wt%,mo:8.75wt%,ti:0.01wt%,al:0.06 wt%,ni余量。

7.根据权利要求5所述的一种梯度结构耐磨涂层的制备方法,其特征在于,步骤s1中,nisi粉末合金粉末的粒径为53~150μm,化学成分为:c:0.6~1.0wt%,b:1.75wt%,si:3.11wt%,fe:0.26wt%,cr:0.15wt%,ni余量。

8. 根据权利要求5所述的一种梯度结构耐磨涂层的制备方法,其特征在于,步骤s1中,过渡层添加的不规则wc陶瓷颗粒的粒径为53~150μm,化学成分为: cr ≤ 0.1wt%,ni:0.75wt%,fe:0.62wt%,c:3.9wt%,v<0.1wt%,w余量;耐磨层添加的球形wc陶瓷颗粒的粒径为53~150μm,化学成分为:cr ≤ 0.1wt%,ni:0.48wt%,fe:0.35wt%,c:3.96wt%,o<0.05wt%,w余量。

9. 根据权利要求5所述的一种梯度结构耐磨涂层的制备方法,其特征在于,步骤s4中,激光熔覆参数为:激光功率2000w,扫描速度20 mm/s,送粉率1.2 r/min,光斑直径4 mm,搭接率50%;步骤s5中,激光熔覆参数为:激光功率2400w,扫描速度16 mm/s,送粉率1.2 r/min,光斑直径4mm,搭接率50%;步骤s6中,激光熔覆参数为:激光功率1700w~3100 w,扫描速度16 mm/s,送粉率1.3 r/min,光斑直径4mm,搭接率50%。

10. 根据权利要求5所述的一种梯度结构耐磨涂层的制备方法,其特征在于,步骤s3中,送粉气和保护气的流量分别为15 l/min和7.5 l/min。

技术总结

本发明公开了一种梯度结构耐磨涂层及其制备方法。梯度耐磨涂层包括:(1)打底层;(2)若干过渡层‑NiSi+不规则WC陶瓷颗粒复合涂层;(3)耐磨层‑NiSi+球形WC陶瓷颗粒复合涂层;在金属基体表面制备该梯度涂层;在NiSi基体涂层内添加不规则WC陶瓷颗粒作为过渡层来实现不同材料之间的顺利过渡,减少界面应力,在NiSi基体涂层内添加球形WC陶瓷颗粒作为耐磨层,梯度结构涂层在能够合理控制内应力的同时提升耐磨性。本发明可以有效抵御磨损和其他机械损伤,从而延长零部件的使用寿命。三层梯度结构涂层在合理控制内应力的同时还提升了耐磨性。

技术研发人员:张超,韩敏,张小龙,段怡曼,方禹,张军辉,徐兵

受保护的技术使用者:浙江大学

技术研发日:

技术公布日:2025/1/6

- 还没有人留言评论。精彩留言会获得点赞!