一种熔渗钨铜复合材料及其制造方法与流程

本发明属于材料制造,具体涉及一种熔渗钨铜复合材料及其制造方法。

背景技术:

1、钨铜复合材料是一种由体心立方结构的钨颗粒和面心立方结构的铜粘结相组成的复合材料,这种复合材料既具有钨的高强度、高硬度、低膨胀系数等特点,又具有铜的高塑性、良好的导电导热性等特点,因而得到了广泛应用,具体可用来制备电阻焊、电触头等等重要材料。

2、熔渗法制造钨铜复合材料的具体过程是先制备出一定强度和密度的多孔钨颗粒骨架(即预烧结过程),再注入金属铜溶液(即渗铜烧结过程),使其在毛细管力和重力的作用下沿钨颗粒间隙流动并对多孔钨骨架的孔隙进行填充和润湿,从而获得相对致密的钨铜复合材料。由于应用场景的拓展和使用要求的提高,现有的制备方法致密度和力学性能无法满足现有的高要求。因此,需制备出物理力学性能更优异的钨铜复合材料。目前熔渗法制备的钨铜复合材料具有致密度高、力学性能优越等特性,可满足更多需求。

技术实现思路

1、本发明的技术问题是:

2、由于应用场景的拓展和使用要求的提高,现有的制备方法致密度和力学性能无法满足现有的高要求。

3、本发明的目的是:

4、需制备出物理力学性能更优异的钨铜复合材料。

5、本发明的技术方案是:

6、一方面,本发明提出了一种熔渗钨铜复合材料的制造方法,包括以下步骤:

7、步骤1:配料球磨:按重量百分比ni:0.7%~1.0%,cu:2.4%~2.6%,余量为w进行配料,放入硬质合金球,将配好的料和球放在球磨机中进行混合,使各种粉末混合均匀;

8、步骤2:在混合粉中掺入石蜡,掺入量2.5%,以在渗铜烧结时为铜液的流入预留出一定量的孔隙;

9、步骤3:在40t压力下,用液压机,压制成钨铜柱坯;

10、步骤4:在40t压力下,用液压机,将纯铜粉压制成柱坯;

11、步骤5:将压制成型的钨铜柱坯在推杆排蜡炉中进行排蜡,排蜡温度800℃~900℃,推速4.0~6.0mm/min;

12、步骤6:将压制成型的钨铜柱坯在连续式氢气烧结炉中进行预烧结,烧结温度1100℃~1200℃,推速4.5~6.5mm/min;

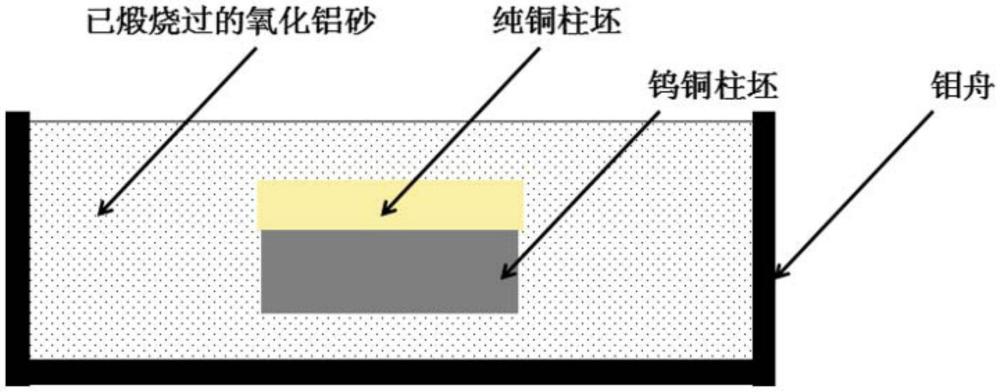

13、步骤7:将烧结后的柱坯和纯铜柱坯叠放于钼舟中,纯铜柱坯置于上方,在连续式氢气烧结炉中进行渗铜烧结,烧结温度1500℃~1700℃,推速4.5~6.5mm/min;

14、步骤8:将渗铜后的柱坯机械加工成满足要求的产品。

15、优选的,重量百分比ni:0.75%,cu:2.5%,余量为w进行配料。

16、优选的,重量百分比ni:1.0%,cu:2.5%,余量为w进行配料。

17、优选的,重量百分比ni:0.25%,cu:2.5%,余量为w进行配料。

18、优选的,在40t压力下,用液压机,压制成钨铜柱坯,压坯质量:510±5g,压坯直径:54.7±0.2mm,压制高度:21±0.2mm;

19、在40t压力下,用液压机,将纯铜粉压制成柱坯,压坯质量:115±2g。

20、优选的,w粉符合gb/t3458-2006要求;ni粉符合gb/t7160-2017要求;cu粉符合gb/t5246-2007要求。

21、优选的,硬质合金球和料比为1.5:2,所用球材质为yg8,规格φ10~φ15mm。

22、优选的,毛坯需埋在已煅烧过的氧化铝砂中进行烧结。

23、优选的,复合材料,其材料性能抗弯强度≥1200mpa,布氏硬度hbw≥200,密度≥15.35g/cm3。

24、另一方面,本发明提出了一种熔渗钨铜复合材料,利用上述的制造方法进行制造。

25、本发明的优点和有益效果是:

26、本发明制造的钨铜复合材料,采用熔渗法制造材料,制造的钨铜复合材料,具有较好的物理力学性能。本发明制造方法简易,适用性广泛。

技术特征:

1.一种熔渗钨铜复合材料的制造方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种熔渗钨铜复合材料的制造方法,其特征在于,在步骤1中:

3.如权利要求1所述的一种熔渗钨铜复合材料的制造方法,其特征在于,在步骤1中:

4.如权利要求1所述的一种熔渗钨铜复合材料的制造方法,其特征在于,在步骤1中:

5.如权利要求1所述的一种熔渗钨铜复合材料的制造方法,其特征在于,在步骤3和4中:

6.如权利要求1所述的一种熔渗钨铜复合材料的制造方法,其特征在于,在步骤3和4中:

7.根据权利1所述的一种熔渗钨铜复合材料的制造方法,其特征在于,在步骤1中:

8.根据权利1所述的一种熔渗钨铜复合材料的制造方法,其特征在于,在所述的步骤6、7中,毛坯需埋在已煅烧过的氧化铝砂中进行烧结。

9.根据权利1-8中任意一项所述的一种熔渗钨铜复合材料的制造方法,其特征在于,在所述步骤8中:

10.一种熔渗钨铜复合材料,其特征在于,利用权利要求1-9中任意一项制造方法进行制造。

技术总结

本发明提出了一种熔渗钨铜复合材料及其制造方法。该方法包括:步骤1:配料球磨:按重量百分比Ni:0.7%~1.0%,Cu:2.4%~2.6%,余量为W进行配料,放入硬质合金球进行混合;步骤2:在混合粉中掺入石蜡,掺入量2.5%;步骤3:在40T压力下,用液压机,压制成钨铜柱坯;步骤4:在40T压力下,用液压机,将纯铜粉压制成柱坯;步骤5:将压制成型的钨铜柱坯在推杆排蜡炉中进行排蜡;步骤6:将压制成型的钨铜柱坯在连续式氢气烧结炉中进行预烧结;步骤7:将烧结后的柱坯和纯铜柱坯叠放于钼舟中在连续式氢气烧结炉中进行渗铜烧结;步骤8:将渗铜后的柱坯机械加工成满足要求的产品。本发明采用熔渗法制造的钨铜复合材料,具有较好的物理力学性能。

技术研发人员:温庆旭,金海龙,赵立研,姜长鑫,赵磊磊,张君,刘大波,喻婷婷,薛晋,岳德泽

受保护的技术使用者:黑龙江北方工具有限公司

技术研发日:

技术公布日:2025/4/6

- 还没有人留言评论。精彩留言会获得点赞!