一种高锰钢拼装辙叉V法铸造方法与流程

本发明涉及辙叉铸造,具体为一种高锰钢拼装辙叉v法铸造方法。

背景技术:

1、高锰钢辙叉是一种铁路道岔配件,美国系列辙叉产品需满足amera标准,以现有v法铸造方式生产的美国系列辙叉内部缺陷较多,无法满足射线标准要求。现有技术采用酯硬化铸造方式生产的美国系列辙叉产品虽解决了内部存在较大面积的缩松以及型腔内存在大量的夹砂缺陷,但生产效率较低,且材料动力等耗费过大;由于酯硬化铸造通常需要加入水玻璃,水玻璃的粘结作用具有如下优点:铸型硬化速度快、起模早、强度高等,但是,水玻璃旧砂的再生难度很大,这使得镁橄榄石砂回收率较低;在铸造过程中还会排放出污染物,对大气和自然生态造成较大污染。

2、针对上述技术问题,本申请提出了一种高锰钢拼装辙叉v法铸造方法。

技术实现思路

1、本发明的目的在于提供一种高锰钢拼装辙叉v法铸造方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

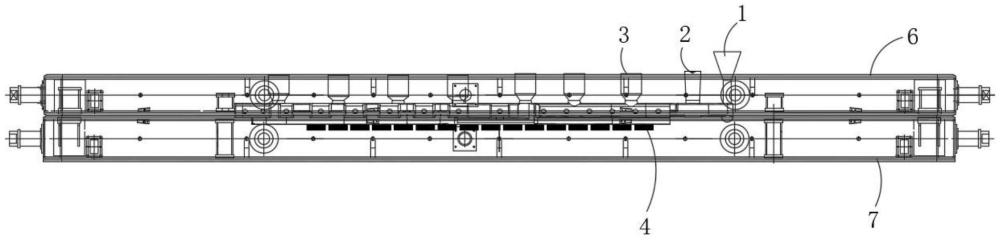

3、一种高锰钢拼装辙叉v法铸造方法,包括如下步骤:

4、s1、设计准备工作:根据chvorinov公式,计算出冒口模数,之后计算出冒口有效补缩距离,准备明冒口、暗冒口、冒口补贴块、浇口砖管、浇口杯以及直接外冷铁;

5、s2、下型箱造型:在放置有木模的模座上进行覆膜工艺处理,接着,在木模对应位置处的薄膜上布置直接外冷铁组合,接着,放置下型箱,在下型箱内填充干砂,微震后,刮平上表面型砂,覆上背膜,进行抽真空处理;最后,将造型后的下型箱吊起;

6、s3、上型箱造型:在放置有木模的模座上进行覆膜工艺处理,切除在木模各个通口安装位置处的薄膜,在各个通口安装位置处分别布置安装明冒口、暗冒口以及冒口补贴块,布置安放直接外冷铁组合,在切除薄膜的浇口砖座上立上浇口砖管,在浇口砖管与浇口砖座对接处缠盘胶带,接着,放置上型箱,在上型箱内填充干砂,微震后,刮平上表面型砂,覆上背膜,进行抽真空处理,然后,进行浇口杯的安装;最后,将造型后的上型箱吊起;

7、s4、合模浇注:将造型后的上型箱与下型箱盖合,接着,向浇口杯浇注金属液,在金属液浇满明冒口后,停止浇注;待明冒口的金属液液面下降1/3时,进行补浇,补浇时间3-4s,重复补浇2-3次;

8、s5、开箱:浇注结束24小时后,进行开箱,震动落砂,待放至室温25℃后,使用气锤锤击明冒口和暗冒口的冒口根部,去除辙叉冒口,铸造完成。

9、作为本发明进一步的方案,所述步骤s2和步骤s3中的覆膜工艺具体为:

10、将木模放置在带有抽吸孔的模座上,将加热至塑性状态下的薄膜放置在模座上,通过模座上抽吸孔的负压抽吸,使得薄膜与木模、模座贴合,接着,在薄膜上均匀喷涂粉状液体涂料,最后,进行烘干处理。

11、作为本发明进一步的方案,所述步骤s3中浇口杯安装的具体步骤为:将浇口砖管处的背膜切除,处理干净周围浮砂,在浇口砖管上安放浇口杯,放置浇口型箱,在浇口杯四周的浇口型箱中堆砂,刮平上表面型砂,覆上背膜,再将浇口型箱周围缠盘上胶带,并与上型箱上表面的背膜固定,进行抽真空处理。

12、作为本发明进一步的方案,所述步骤s4中,在浇注金属液前,支撑起下型箱靠近浇口杯的一端,使得下型箱和上型箱倾斜5-7°。

13、作为本发明进一步的方案,所述步骤s4的浇注过程中,浇注温度控制在1440-1460℃,以50kg/s的浇注速度向型腔内浇注。

14、作为本发明进一步的方案,在抽真空处理时,上型箱和下型箱内的真空度保持在460mmhg以上,并持续至浇注结束24小时后。

15、作为本发明进一步的方案,所述上型箱和下型箱中的各个直接外冷铁采用材质为q235的冷铁,直接外冷铁均匀间隔布置在各个明冒口、暗冒口之间,其间距为30mm,冷铁断面呈梯形,冷铁的高度为40mm,冷铁上表面的长宽尺寸为160×50mm,冷铁的下表面长宽尺寸为160×65mm。

16、作为本发明进一步的方案,各个明冒口与暗冒口的根处设置有130mm×110mm截面呈椭圆状的柱形冒口补贴块,其高度为70mm。

17、作为本发明进一步的方案,所述明冒口为锥筒型结构,上端直径为150mm,高度为300mm,浇口杯的中心与最近的明冒口中心之间的中心间距为300mm;暗冒口的冒口主体的内径为156mm,高度为210mm,冒口套外径为105mm,内径为96mm。

18、与现有技术相比,本发明的有益效果是:

19、1、本发明采用v法铸造美国高锰钢拼装式辙叉,造型及浇注过程中产生的微量气体大都被真空泵抽走收集,空气污染小,为绿色低碳生产的目标做出极大贡献;

20、2、在造型时辙叉铸型内腔表面覆有薄膜,铸型面光滑无瑕庇;通过对上型箱和下型箱内部的v法真空度调节,造型完成后,砂型各部位布氏硬度能提升到85hb以上;

21、3、浇注时,由于上型箱和下型箱内部保持真空状态,有利于金属液充填型腔,在金属液的热作用下,与酯硬化造型方法生产美国拼装辙叉相对比,型腔变形较小,辙叉浇注时的金属利用率能够提高20%,节约原材料和动力;

22、4、由于v法铸造使用干砂,落砂容易,无大量废砂处理,砂子的回收率可达95%以上;另外木模有薄膜保护,在起模时的拔模力很小,只受到微震,且造受不到高温高压作用,大幅度提高了高锰钢辙叉木制模型的使用寿命。

技术特征:

1.一种高锰钢拼装辙叉v法铸造方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种高锰钢拼装辙叉v法铸造方法,其特征在于,所述步骤s2和步骤s3中的覆膜工艺具体为:

3.根据权利要求1所述的一种高锰钢拼装辙叉v法铸造方法,其特征在于,所述步骤s3中浇口杯安装的具体步骤为:将浇口砖管处的背膜切除,处理干净周围浮砂,在浇口砖管上安放浇口杯,放置浇口型箱,在浇口杯四周的浇口型箱中堆砂,刮平上表面型砂,覆上背膜,再将浇口型箱周围缠盘上胶带,并与上型箱上表面的背膜固定,进行抽真空处理。

4.根据权利要求1所述的一种高锰钢拼装辙叉v法铸造方法,其特征在于,所述步骤s4中,在浇注金属液前,支撑起下型箱靠近浇口杯的一端,使得下型箱和上型箱倾斜5-7°。

5.根据权利要求4所述的一种高锰钢拼装辙叉v法铸造方法,其特征在于,所述步骤s4的浇注过程中,浇注温度控制在1440-1460℃,以50kg/s的浇注速度向型腔内浇注。

6.根据权利要求1所述的一种高锰钢拼装辙叉v法铸造方法,其特征在于,在抽真空处理时,上型箱和下型箱内的真空度保持在460mmhg以上,并持续至浇注结束24小时后。

7.根据权利要求1所述的一种高锰钢拼装辙叉v法铸造方法,其特征在于,所述上型箱和下型箱中的各个直接外冷铁采用材质为q235的冷铁,直接外冷铁均匀间隔布置在各个明冒口、暗冒口之间,其间距为30mm,冷铁断面呈梯形,冷铁的高度为40mm,冷铁上表面的长宽尺寸为160×50mm,冷铁的下表面长宽尺寸为160×65mm。

8.根据权利要求1所述的一种高锰钢拼装辙叉v法铸造方法,其特征在于,各个明冒口与暗冒口的根处设置有130mm×110mm截面呈椭圆状的柱形冒口补贴块,其高度为70mm。

9.根据权利要求1所述的一种高锰钢拼装辙叉v法铸造方法,其特征在于,所述明冒口为锥筒型结构,上端直径为150mm,高度为300mm,浇口杯的中心与最近的明冒口中心之间的中心间距为300mm;暗冒口的冒口主体的内径为156mm,高度为210mm,冒口套外径为105mm,内径为96mm。

技术总结

本发明公开了一种高锰钢拼装辙叉V法铸造方法,包括如下步骤:S1、设计准备工作;S2、下型箱造型:在木模对应位置处的薄膜上布置直接外冷铁组合,接着,放置下型箱,在下型箱内填充干砂,微震后,刮平上表面型砂,覆上背膜,进行抽真空处理;S3、上型箱造型:在各个通口安装位置处分别布置安装明冒口、暗冒口以及冒口补贴块,布置安放直接外冷铁组合,在切除薄膜的浇口砖座上立上浇口砖管,在浇口砖管与浇口砖座对接处缠盘胶带,接着,放置上型箱,在上型箱内填充干砂,微震后,刮平上表面型砂,覆上背膜,进行抽真空处理,然后,进行浇口杯的安装;S4、合模浇注;S5、开箱。本发明方法在造型及浇注过程中产生的微量气体大都被真空泵抽走收集,空气污染小,为绿色低碳生产的目标做出极大贡献。

技术研发人员:胡帅,张晓宇,张续彬,胡广瑞,许胜辉,吴明琦,卢泽华,张志鹏,张思远

受保护的技术使用者:中铁山桥集团有限公司

技术研发日:

技术公布日:2025/3/20

- 还没有人留言评论。精彩留言会获得点赞!