一种高扩孔性汽车后防撞梁用低密度钢板及其制备方法与流程

本发明属于低密度钢,涉及一种高扩孔性汽车后防撞梁用低密度钢板及其制备方法。

背景技术:

1、近年来,我国汽车行业发展势头迅猛,从上个世界70年代至今,我国汽车企业从无到有,数量从少到多,到现在规模已空前巨大,随之而来的环境问题也日益凸显。截止2023年我国汽车保有量超过四亿辆,巨大的汽车保有量为能源和资源以及环境带来了巨大压力。

2、有文献表明,汽车整车重量每降低10%,燃油效率可提高6~8%;汽车整车质量每减少 100kg,百公里油耗可降低0.3~0.6l;汽车重量每降低 1%,油耗可降低0.7%,碳排放减少8~11g,与此同时汽车安全性也将大幅提高。

3、通常,降低整车重量有以下三种途径:一是通过对工件的结构进行再设计,在保证其使用性能的条件下尽最大可能减少材料的使用以达到降低整车重量的目的,如:将工件由原实心结构改为空心结构,为保证其工作强度同时选择增加筋和肋而对工件进行加强处理,例如汽车轮毂就是采用这种设计,但是这种方式的减重效果极其有限;二是采用其本身密度就较低的材料,从轻量化的角度出发,如使用相对于传统钢铁材料密度很低的镁合金、铝合金、锆合金、工程高分子材料以及碳纤维复合材料等;三是使用高强钢来代替传统钢材,通过提高材料的强度来减少材料的使用,然而这种方式减重效果非常有限且对材料的要求极高。

4、由于高强度钢板的卓越性能,未来在汽车上具有可观的使用量,世界各国也在积极进行相关研究。研究表明,通过向高强度钢中加入一定含量的铝元素,在合理的工艺控制下,可得到集低密度与高强度性能于一体的汽车用钢板。我国的低密度高强度钢研究开展较晚,缺乏冶炼、生产工艺方面的详细报道,距离工业化任重道远。

技术实现思路

1、本发明的目的是提供一种高扩孔性汽车后防撞梁用低密度钢板及其制备方法,本发明采用如下技术方案:

2、一种高扩孔性汽车后防撞梁用低密度钢板,其化学成分组成及质量百分含量为c:0.08~0.20%,mn:4.2~5.7%,al:3.2~4.34%,ni:0.02~0.04%,cr:0.60~0.70%,si:0.53~0.89%,s<0.005%,p<0.007%,余量为fe和不可避免的杂质。

3、进一步的,所述钢板化学成分的质量百分含量满足:[c%]-3×[ni%]<0.1%,[al%]<0.8×[mn%]。

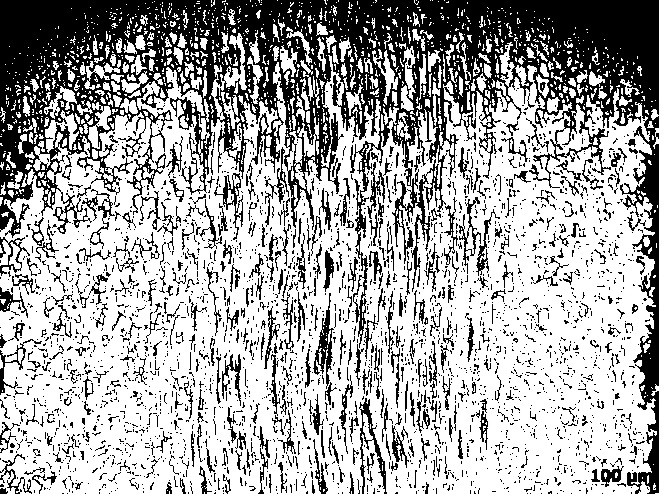

4、进一步的,所述钢板厚度为1.12~1.2mm,室温下的金相组织为铁素体基体及分布其上的碳化物。

5、进一步的,所述钢板密度≤7.48g/cm3,扩孔率≥50%,屈服强度>368mpa,抗拉强度>668mpa,断后伸长率>26%。

6、本发明还提供上述高扩孔性汽车后防撞梁用低密度钢板的制备方法,其包括真空熔炼铸造、热轧、酸洗、冷轧、热处理工序;所述热处理工序,将冷轧钢板在800~950℃保温5~20min后随炉冷却至650~750℃,然后取出空冷至室温,之后400~550℃保温8~60min后取出空冷至室温。

7、进一步的,所述真空熔炼铸造工序,按照成分配比进行冶炼,将获得的钢水浇铸成厚度138~143mm的钢锭。

8、进一步的,所述热轧工序,将钢锭随炉加热至1150~1200℃,保温100~120min进行均匀化处理后进行粗轧,然后回炉加热至1150~1200℃,保温30~40min后进行精轧。

9、进一步的,所述热轧工序,粗轧开轧温度1076~1108℃,总压下率为77~80%;精轧开轧温度1053~1120℃,终轧温度不低于840℃,总压下率为89~90%,空冷至550~600℃后放入热处理炉中随炉冷却至室温。

10、进一步的,所述酸洗工序,将热轧板浸入浓盐酸池中40~60min,然后水洗去除表面酸液。

11、进一步的,所述冷轧工序,总压下率为60~65%。

12、采用上述技术方案所产生的有益效果在于:本发明热处理工序中固溶采用先炉冷再空冷的冷却方式,控制组织中不同晶向指数α相的比例接近1:1,并通过适当的固溶时效温度、时间处理减少了钢板组织中带状组织的数量,使板钢具有优异的综合力学性能和较高的扩孔性能。

13、本发明所得钢板密度≤7.48g/cm3,扩孔率≥50%,屈服强度>368mpa,抗拉强度>668mpa,断后伸长率>26%。本发明在没有显著增加成本的情况下实现了轻量化效果,同时力学性能可以达到汽车后防撞梁零件的要求,并拥有高扩孔性能。

技术特征:

1.一种高扩孔性汽车后防撞梁用低密度钢板,其特征在于,所述钢板化学成分组成及质量百分含量为c:0.08~0.20%,mn:4.2~5.7%,al:3.2~4.34%,ni:0.02~0.04%,cr:0.60~0.70%,si:0.53~0.89%,s<0.005%,p<0.007%,余量为fe和不可避免的杂质。

2.根据权利要求1所述的高扩孔性汽车后防撞梁用低密度钢板,其特征在于,所述钢板化学成分的质量百分含量满足:[c%]-3×[ni%]<0.1%,[al%]<0.8×[mn%]。

3.根据权利要求2所述的高扩孔性汽车后防撞梁用低密度钢板,其特征在于,所述钢板厚度为1.12~1.2mm,室温下的金相组织为铁素体基体及分布其上的碳化物。

4.根据权利要求3所述的高扩孔性汽车后防撞梁用低密度钢板,其特征在于,所述钢板密度≤7.48g/cm3,扩孔率≥50%,屈服强度>368mpa,抗拉强度>668mpa,断后伸长率>26%。

5.根据权利要求1-4任一项所述的高扩孔性汽车后防撞梁用低密度钢板的制备方法,其特征在于,包括真空熔炼铸造、热轧、酸洗、冷轧、热处理工序;所述热处理工序,将冷轧钢板在800~950℃保温5~20min后随炉冷却至650~750℃,然后取出空冷至室温,之后400~550℃保温8~60min后取出空冷至室温。

6.根据权利要求5所述的高扩孔性汽车后防撞梁用低密度钢板的制备方法,其特征在于,所述真空熔炼铸造工序,按照成分配比进行冶炼,将获得的钢水浇铸成厚度138~143mm的钢锭。

7.根据权利要求6所述的高扩孔性汽车后防撞梁用低密度钢板的制备方法,其特征在于,所述热轧工序,将钢锭随炉加热至1150~1200℃,保温100~120min进行均匀化处理后进行粗轧,然后回炉加热至1150~1200℃,保温30~40min后进行精轧。

8.根据权利要求7所述的高扩孔性汽车后防撞梁用低密度钢板的制备方法,其特征在于,所述热轧工序,粗轧开轧温度1076~1108℃,总压下率为75~80%;精轧开轧温度1053~1120℃,终轧温度不低于840℃,总压下率为85~90%,空冷至550~600℃后放入热处理炉中随炉冷却至室温。

9.根据权利要求1-8任一项所述的高扩孔性汽车后防撞梁用低密度钢板的制备方法,其特征在于,所述酸洗工序,将热轧板浸入浓盐酸池中40~60min,然后水洗去除表面酸液。

10.根据权利要求9所述的高扩孔性汽车后防撞梁用低密度钢板的制备方法,其特征在于,所述冷轧工序,总压下率为60~65%。

技术总结

本发明公开了一种高扩孔性汽车后防撞梁用低密度钢板及其制备方法,属于低密度钢技术领域。所述钢板的化学成分组成及质量百分含量为C:0.08~0.20%,Mn:4.2~5.7%,Al:3.2~4.34%,Ni:0.02~0.04%,Cr:0.60~0.70%,Si:0.53~0.89%,S<0.005%,P<0.007%,余量为Fe和不可避免的杂质。其制备方法包括真空熔炼铸造、热轧、酸洗、冷轧、热处理工序。本发明低密度钢室温组织为铁素体基体及分布其上的碳化物,密度≤7.48g/cm<supgt;3</supgt;,扩孔率≥50%,屈服强度>368MPa,抗拉强度>668MPa,断后伸长率>26%。

技术研发人员:张彩东,陈晨,张雲飞,董伊康,薛仁杰,李志昂,王学慧,张庆宇,刘乐天,王泽,王荣荣,赵禹栋,禹青霄

受保护的技术使用者:河北河钢材料技术研究院有限公司

技术研发日:

技术公布日:2025/3/27

- 还没有人留言评论。精彩留言会获得点赞!