一种铁模覆砂铸球生产工艺的制作方法

本发明涉及铸球制备,具体为一种铁模覆砂铸球生产工艺。

背景技术:

1、耐磨铸球广泛应用于建筑水泥、矿山冶金、能源火电等粉体工程的消耗性研磨介质,其为金属制品球,常见的铸球尺寸有φ20mm、φ25mm、φ30mm、φ40mm、φ50mm等,在生产时一般通过铁模覆砂工艺进行制备,单个模具,一次性可制备出多个铸球。

2、现有的φ50mm至φ120mm尺寸的铸造球成型工艺,因模具尺寸较小的限制,一次成型的铸球数量较少,整体产量低下,又浪费了产能,为此提出了一种铁模覆砂铸球生产工艺。

技术实现思路

1、针对现有技术的不足,本发明提供一种铁模覆砂铸球生产工艺,以解决背景技术问题。

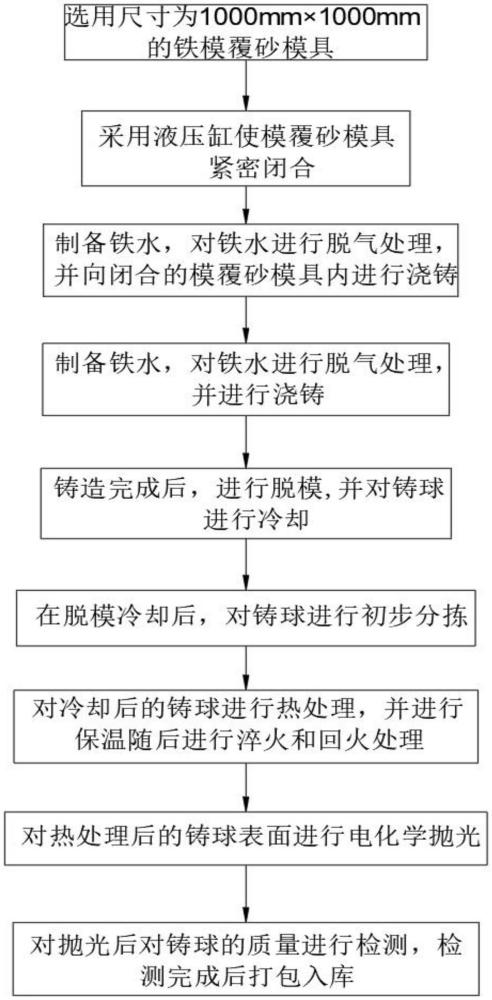

2、为实现上述目的,本发明提供如下技术方案:一种铁模覆砂铸球生产工艺,该生产工艺包括以下步骤:

3、使用尺寸为1000mm×1000mm的大型铁模覆砂模具,该模具内部设计有多个均匀分布的型腔,每个型腔用于成型φ50mm至φ120mm范围内的铸造球;

4、在铁模覆砂模具的上模具,设计并布置直径在5mm至8mm范围内的多个排气孔,以及辅助排气通道,确保浇注过程中气体能够高效排出,避免铸件内部产生气孔或缩孔;

5、引入液压压紧装置,该装置由至少一对液压缸组成,液压缸的工作压力控制在20mpa至30mpa之间,通过精确控制压力,确保铁模覆砂模具的上模具和下模具紧密闭合,减少铁水涨箱现象,保证铸球尺寸精度和表面质量;

6、制备铁水,并进行铁水浇铸,浇注铁水时,控制铁水温度保持在1300℃至1500℃之间,浇注速度控制在每秒0.1千克至0.3千克之间,确保铁水能够均匀且充分地填充型腔;

7、铸造完成后,随后进行脱模处理,并采用强制风冷或水冷方式对铸球进行快速冷却,冷却时间控制在10分钟至30分钟之间;

8、对冷却后的铸球进行热处理,包括加热至800℃至1000℃进行保温处理,保温时间控制在2小时至4小时之间,随后进行淬火和回火处理,以提高铸球的力学性能和耐磨性;

9、对热处理后的铸球表面进行电化学抛光,去除表面的氧化皮,提高其光洁度和耐磨性,抛光后对铸球的质量进行检测,包括尺寸测量和表面质量检查,确保铸球符合行业标准,然后打包入库。

10、优选地,所述铁模覆砂模具上的排气孔直径优选为8mm,且所述排气孔的数量不低于六个。

11、优选地,液压压紧装置还包括压力传感器和控制系统,压力传感器实时监测液压缸的工作压力,并将数据反馈至控制系统,控制系统根据预设的压力范围自动调节液压缸的工作压力,确保模具压紧力的稳定性和准确性。

12、优选地,所述液压缸的预设压力范围在模具闭合所需最小压力的1.2倍至1.5倍之间。

13、优选地,在浇注铁水前,还对铁水进行脱气处理,以进一步降低铁水中的气体含量,提高铸球的内部质量。

14、优选地,所述液压缸的工作压力在模具闭合后,进行一段时间的保压处理,保压时间控制在1分钟至5分钟之间,以确保模具在浇注铁水过程中始终保持紧密闭合状态,进一步减少铁水胀箱现象的发生。

15、优选地,在浇注铁水前,对模具进行预热处理,预热温度控制在200℃至300℃之间,以减少模具与铁水之间的温差,避免热应力导致的模具变形或开裂。

16、优选地,在铸造完成后,还包括对铸球进行抽样检测,检测内容包括硬度测试、冲击韧性测试和磁粉探伤检测,确保铸球符合行业标准。

17、优选地,在脱模冷却后,还包括对铸球进行初步分拣的步骤,根据铸球的尺寸和外观质量参数,将铸球分为合格品、次品和废品,以便后续进行不同的处理。

18、与现有技术对比,本发明具备以下有益效果:

19、本发明采用尺寸为1000mm×1000mm的大型铁模覆砂模具,显著提高了单次生产φ50mm至φ120mm范围内铸造球的数量,大幅提升了生产效率,同时降低了单位产品的能耗,实现了产能的优化利用;其次,模具上设计的大直径和多数量的排气孔,以及辅助排气通道,有效确保了浇注过程中气体的高效排出,避免了铸件内部气孔或缩孔的产生,提高了铸球的质量;再者,引入的液压压紧装置通过精确控制压力,保证了模具的紧密闭合,进一步提升了铸球的尺寸精度和表面质量;最后,经过一系列热处理及电化学抛光工艺,使铸球的力学性能和耐磨性得到显著提升。

20、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

技术特征:

1.一种铁模覆砂铸球生产工艺,其特征在于,该生产工艺包括:

2.根据权利要求1所述的一种铁模覆砂铸球生产工艺,其特征在于,所述铁模覆砂模具上的排气孔直径优选为8mm,且所述排气孔的数量不低于六个。

3.根据权利要求1所述的一种铁模覆砂铸球生产工艺,其特征在于,液压压紧装置还包括压力传感器和控制系统,压力传感器实时监测液压缸的工作压力,并将数据反馈至控制系统,控制系统根据预设的压力范围自动调节液压缸的工作压力,确保模具压紧力的稳定性和准确性。

4.根据权利要求3所述的一种铁模覆砂铸球生产工艺,其特征在于,所述液压缸的预设压力范围在模具闭合所需最小压力的1.2倍至1.5倍之间。

5.根据权利要求1所述的一种铁模覆砂铸球生产工艺,其特征在于,在浇注铁水前,还对铁水进行脱气处理,以进一步降低铁水中的气体含量,提高铸球的内部质量。

6.根据权利要求3所述的一种铁模覆砂铸球生产工艺,其特征在于,所述液压缸的工作压力在模具闭合后,进行一段时间的保压处理,保压时间控制在1分钟至5分钟之间,以确保模具在浇注铁水过程中始终保持紧密闭合状态,进一步减少铁水胀箱现象的发生。

7.根据权利要求1所述的一种铁模覆砂铸球生产工艺,其特征在于,在浇注铁水前,对模具进行预热处理,预热温度控制在200℃至300℃之间,以减少模具与铁水之间的温差,避免热应力导致的模具变形或开裂。

8.根据权利要求1所述的一种铁模覆砂铸球生产工艺,其特征在于,在铸造完成后,还包括对铸球进行抽样检测,检测内容包括硬度测试、冲击韧性测试和磁粉探伤检测,确保铸球符合行业标准。

9.根据权利要求1所述的一种铁模覆砂铸球生产工艺,其特征在于,在脱模冷却后,还包括对铸球进行初步分拣的步骤,根据铸球的尺寸和外观质量参数,将铸球分为合格品、次品和废品,以便后续进行不同的处理。

技术总结

本发明涉及铸球制备技术领域,且公开了一种铁模覆砂铸球生产工艺,本发明采用尺寸为1000mm×1000mm的大型铁模覆砂模具,显著提高了单次生产Φ50mm至Φ120mm范围内铸造球的数量,大幅提升了生产效率,同时降低了单位产品的能耗,实现了产能的优化利用;其次,模具上设计的大直径和多数量的排气孔,以及辅助排气通道,有效确保了浇注过程中气体的高效排出,避免了铸件内部气孔或缩孔的产生,提高了铸球的质量;再者,引入的液压压紧装置通过精确控制压力,保证了模具的紧密闭合,进一步提升了铸球的尺寸精度和表面质量,最后,经过一系列热处理及电化学抛光工艺,使铸球的力学性能和耐磨性得到显著提升。

技术研发人员:赵东凯,明章林,胡璇,刘伟,王吉海

受保护的技术使用者:宁国东方碾磨材料股份有限公司

技术研发日:

技术公布日:2025/4/10

- 还没有人留言评论。精彩留言会获得点赞!