一种粉末冶金加工的自动化下料机构的制作方法

本发明涉及粉末冶金领域,尤其涉及一种粉末冶金加工的自动化下料机构。

背景技术:

1、粉末冶金是制取金属粉末或用金属粉末或金属粉末与非金属粉末的混合物作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术,在新材料的发展中起着举足轻重的作用,目前,粉末冶金技术已被广泛应用于交通、机械、电子、航空航天、兵器、生物、新能源、信息和核工业等领域,成为新材料科学中最具发展活力的分支之一,粉末冶金技术具备显著节能、省材、性能优异、产品精度高且稳定性好等一系列优点;

2、专利:cn216176617u公开了一种粉末冶金加工台,涉及粉末冶金技术领域,包括底台,所述底台右侧面的上部开设有空槽,所述空槽的内底壁固定安装有支撑台。该粉末冶金加工台,通过冶金撒粉装置将粉末撒入成型槽的内部,通过压制装置对成型槽内的粉末压制成型,通过中心柱对成型件的中心位置承压成中心孔,通过成型槽对成型件外环承压成齿牙状,成型后,通过电动伸缩杆伸缩端的伸出,推动推料柱向上方进行移动,将成型件向上方推出,通过撒粉装置将成型件和多余粉末向左侧推出,通过底台的坡面对成型件和多余粉末进行引导,粉末通过下料槽落入至导向罩内,通过导料槽导入至接粉槽的内部进行收集,成型件下滑至接料槽的内部,提高了该装置的下料效果;

3、上述技术中成型件从成型槽内部顶出后,不易直接通过底台坡面滑落至接料槽内部,并且单纯通过下粉槽筛分粉末,筛分效果差,需要进行改进,为此我们提出了一种粉末冶金加工的自动化下料机构。

技术实现思路

1、发明目的:本发明的目的在于提供成型件从成型槽内部顶出后,便于滑落至接料槽内部;本发明还有一个目的在于提供下粉槽可以更好的筛分成型件和粉末。

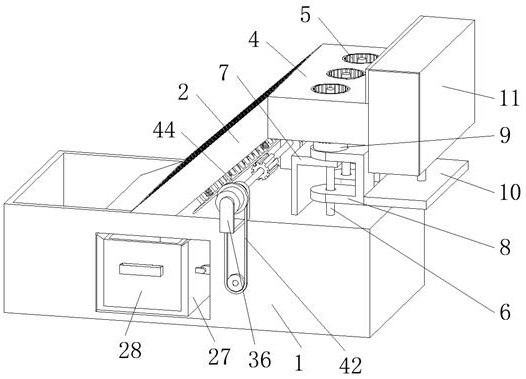

2、技术方案:一种粉末冶金加工的自动化下料机构,包括有工作台,所述工作台的上表面一体成形有导料座,所述导料座的顶部一体成形有成型座,所述成型座的上表面开设有多个贯穿式的成型槽;

3、所述工作台的上表面位于所述成型座的下方固定连接有多个导柱,所述导柱的顶端均延伸至所述成型槽的内侧,所述工作台的上表面位于多个所述导柱的外侧共同固定连接有l形支撑托板,所述导柱的外侧位于所述l形支撑托板的外侧滑动连接有u形升降座,所述u形升降座的上表面位于所述成型槽的内侧固定连接有推料底座,多个所述u形升降座的右侧共同固定连接有升降板;

4、所述成型座的右侧固定连接有驱动箱,所述驱动箱的内部上方和内部下方分别开设有气腔和驱动腔,所述气腔的内部和所述驱动腔的内部相连通,所述驱动腔的内部下表面固定连接有电动伸缩杆,所述电动伸缩杆的输出端底端与所述升降板的上表面固定连接,所述升降板的上表面固定连接有两个导向柱,两个所述导向柱的顶端贯穿至所述驱动腔的内部,且共同固定连接有活塞板一;

5、所述气腔的内部滑动连接有活塞板二,所述活塞板二的左侧固定连接有两个固定块,两个所述固定块之间共同固定连接有横杆,所述横杆的外侧壁滑动连接有两个滑块,所述滑块的左侧固定连接有转动件一,所述转动件一的下表面通过转轴转动连接有推杆,所述推杆的右端通过转轴转动连接有转动件二,两个所述转动件二的左端位于所述驱动箱的左侧共同固定连接有推料板。

6、更进一步的,所述工作台的上表面左方开设有接料槽。

7、更进一步的,所述导料座为左侧开口的内部中空结构,所述导料座的左侧嵌设安装有筛粉板。

8、更进一步的,所述工作台的前表面开设有接粉槽,所述接粉槽的内部滑动连接有u形滑座,所述u形滑座的内部卡合有接粉盒,所述接粉槽与所述导料座之间固定连通有通槽。

9、更进一步的,所述接粉槽的右侧一体成形有安装槽,所述安装槽的内部前表面通过转轴转动连接有轴杆一,所述轴杆一的后端固定连接有偏心轮,所述偏心轮的后表面通过转轴转动连接有牵引杆,所述牵引杆的左端通过转轴转动连接有牵引件,所述牵引件的左端与所述接粉盒的右侧固定连接。

10、更进一步的,所述工作台的上表面位于所述l形支撑托板的左方固定连接有两个固定板,所述工作台的前表面固定连接有l形安装架,所述l形安装架的内侧固定连接有电机,所述电机的输出轴后端位于两个所述固定板支架固定连接有轴杆二,所述轴杆二的外侧壁固定连接有拨动辊,所述拨动辊的外侧壁开设有凹槽,所述电机的输出轴外侧壁和所轴杆一的前端均固定连接有传动轮,两个所述传动轮的外侧壁共同传动连接有一个传动带。

11、更进一步的,所述导料座的右侧固定连接有多个弹簧一,多个所述弹簧一远离所述导料座的一端固定连接有一个活动板,所述活动板靠近所述拨动辊的一侧固定连接有楔形块,所述活动板远离所述楔形块的一侧固定连接有多个挡料柱,所述挡料柱远离所述活动板的一端贯穿至所述导料座的内部。

12、更进一步的,所述活塞板二与所述驱动箱之间固定连接有多个弹簧二。

13、更进一步的,所述固定块与所述滑块之间固定连接有弹簧三。

14、有益效果:通过冶金撒粉装置将粉末撒入成型槽的内部,并通过压制装置对成型槽内的粉末进行压制成型,将成型后的成型件通过导料座引导至接料槽内部存放,引导过程中通过筛粉板将残余的粉末与成型件分离,粉末会通过通槽进入至接粉盒内部存放;

15、通过拉动升降板上升,可以带动推料底座一同上升,继而可以将成型槽内部成型的成型件顶出,同时推料底座定位成型件,作为成型件的底部托件,挤压粉末成型时,l形支撑托板起到承托效果;

16、气腔内部充气后,会带动活塞板二向左移动,从而推动推料板向右移动,由于此时升降板会上升,且推动成型件从成型槽内部缓缓伸出脱离,同时推料板向左移动并接触成型件,成型件底部没有完全脱离,且推料板与成形件接触并推动成型件时,滑块会沿着横杆滑动,当成型件完全脱离成型槽后,滑块复位,使得推料板可以推动成型件活动,从而可以推动成型件移动至导料座表面滑动导料;

17、转动轴杆一,通过偏心轮和牵引杆,可以拉动接粉盒左右反复移动,从而接粉盒承接到粉末后,可以通过摇晃,使得粉末收集更加均匀;

18、通过拨动辊外侧壁的凹槽挤压楔形块,可以带动活动板反复活动,并敲击导料座,使其震动,辅助粉末下料,同时可以通过挡料柱挡住成型件,减缓成型件滑动速度,使其粉末筛分更加均匀。

技术特征:

1.一种粉末冶金加工的自动化下料机构,包括有工作台(1),其特征在于:所述工作台(1)的上表面一体成形有导料座(2),所述导料座(2)的顶部一体成形有成型座(4),所述成型座(4)的上表面开设有多个贯穿式的成型槽(5);

2.根据权利要求1所述的一种粉末冶金加工的自动化下料机构,其特征在于:所述工作台(1)的上表面左方开设有接料槽(25)。

3.根据权利要求1所述的一种粉末冶金加工的自动化下料机构,其特征在于:所述导料座(2)为左侧开口的内部中空结构,所述导料座(2)的左侧嵌设安装有筛粉板(3)。

4.根据权利要求1所述的一种粉末冶金加工的自动化下料机构,其特征在于:所述工作台(1)的前表面开设有接粉槽(26),所述接粉槽(26)的内部滑动连接有u形滑座(27),所述u形滑座(27)的内部卡合有接粉盒(28),所述接粉槽(26)与所述导料座(2)之间固定连通有通槽(29)。

5.根据权利要求4所述的一种粉末冶金加工的自动化下料机构,其特征在于:所述接粉槽(26)的右侧一体成形有安装槽(30),所述安装槽(30)的内部前表面通过转轴转动连接有轴杆一(31),所述轴杆一(31)的后端固定连接有偏心轮(32),所述偏心轮(32)的后表面通过转轴转动连接有牵引杆(33),所述牵引杆(33)的左端通过转轴转动连接有牵引件(34),所述牵引件(34)的左端与所述接粉盒(28)的右侧固定连接。

6.根据权利要求5所述的一种粉末冶金加工的自动化下料机构,其特征在于:所述工作台(1)的上表面位于所述l形支撑托板(7)的左方固定连接有两个固定板(35),所述工作台(1)的前表面固定连接有l形安装架(36),所述l形安装架(36)的内侧固定连接有电机(37),所述电机(37)的输出轴后端位于两个所述固定板(35)支架固定连接有轴杆二(38),所述轴杆二(38)的外侧壁固定连接有拨动辊(39),所述拨动辊(39)的外侧壁开设有凹槽(40),所述电机(37)的输出轴外侧壁和所轴杆一(31)的前端均固定连接有传动轮(41),两个所述传动轮(41)的外侧壁共同传动连接有一个传动带(42)。

7.根据权利要求6所述的一种粉末冶金加工的自动化下料机构,其特征在于:所述导料座(2)的右侧固定连接有多个弹簧一(43),多个所述弹簧一(43)远离所述导料座(2)的一端固定连接有一个活动板(44),所述活动板(44)靠近所述拨动辊(39)的一侧固定连接有楔形块(45),所述活动板(44)远离所述楔形块(45)的一侧固定连接有多个挡料柱(46),所述挡料柱(46)远离所述活动板(44)的一端贯穿至所述导料座(2)的内部。

8.根据权利要求1所述的一种粉末冶金加工的自动化下料机构,其特征在于:所述活塞板二(17)与所述驱动箱(11)之间固定连接有多个弹簧二(47)。

9.根据权利要求1所述的一种粉末冶金加工的自动化下料机构,其特征在于:所述固定块(18)与所述滑块(20)之间固定连接有弹簧三(48)。

技术总结

本发明公开了一种粉末冶金加工的自动化下料机构,属于粉末冶金领域。包括有工作台,所述工作台的上表面一体成形有导料座,所述导料座的顶部一体成形有成型座,所述成型座的上表面开设有多个贯穿式的成型槽;所述工作台的上表面位于所述成型座的下方固定连接有多个导柱,所述导柱的顶端均延伸至所述成型槽的内侧,所述工作台的上表面位于多个所述导柱的外侧共同固定连接有L形支撑托板;通过冶金撒粉装置将粉末撒入成型槽的内部,并通过压制装置对成型槽内的粉末进行压制成型,将成型后的成型件通过导料座引导至接料槽内部存放,引导过程中通过筛粉板将残余的粉末与成型件分离,粉末会通过通槽进入至接粉盒内部存放。

技术研发人员:樊晔,于化超,李韩伟,樊振邦

受保护的技术使用者:湖州金鼎精密科技有限公司

技术研发日:

技术公布日:2025/3/20

- 还没有人留言评论。精彩留言会获得点赞!