一种铜合金粉末与基体快速热压复合方法与流程

本申请涉及有色金属材料制造,具体涉及一种铜合金粉末与基体快速热压复合方法。

背景技术:

1、中低压触头的生产加工技术已经趋近成熟,在材料选择方面也基本达到最佳配比;但是为了在满足产品性能的基础上尽可能避免材料、工序、能源浪费,则需要产品上下游供应链根据使用效果各自进行优化,其中重点方向为材料优化和工序优化;

2、根据触头的开断次数和报废统计,80%以上的触头开关在烧蚀40%左右时就彻底报废,相当于每件触头产品至少有50%的高度部分属于仅提供结构支持的材料浪费。随着复合技术的大力发展:电镀、冷热喷涂、焊接、热压烧结、3d打印等技术都能稳定完成两种材料的复合,进而实现触头无效50%部分的低成本材料替换,但是电镀、冷热喷涂和3d打印的复合成本过高,焊接则是因为焊料成本高、工艺复杂多变且对材料表面要求较高,否则容易钎焊率低形成焊接不良。

3、随着热压烧结技术的不断成熟,固体+固体、粉体+粉体或粉体+固体都已能通过该工艺获得复合效果优良、产品全致密的零件。其中粉体+固体的复合方式在综合考虑成本和不良率等因素后,被确认为最适合进行替换材料复合的低成本便捷工艺。

4、但现有技术的复合方式在实践中成功率较低,并且通常会因为不同固体的膨胀系数不同而损坏模具。

技术实现思路

1、本申请的主要目的在于提供一种铜合金粉末与基体快速热压复合方法,旨在解决现有技术在对合金材料复合时成功率较低的技术问题。

2、为实现上述目的,本申请的实施例采用的技术方案如下:

3、第一方面,本申请实施例提供一种铜合金粉末与基体快速热压复合方法,包括以下步骤:

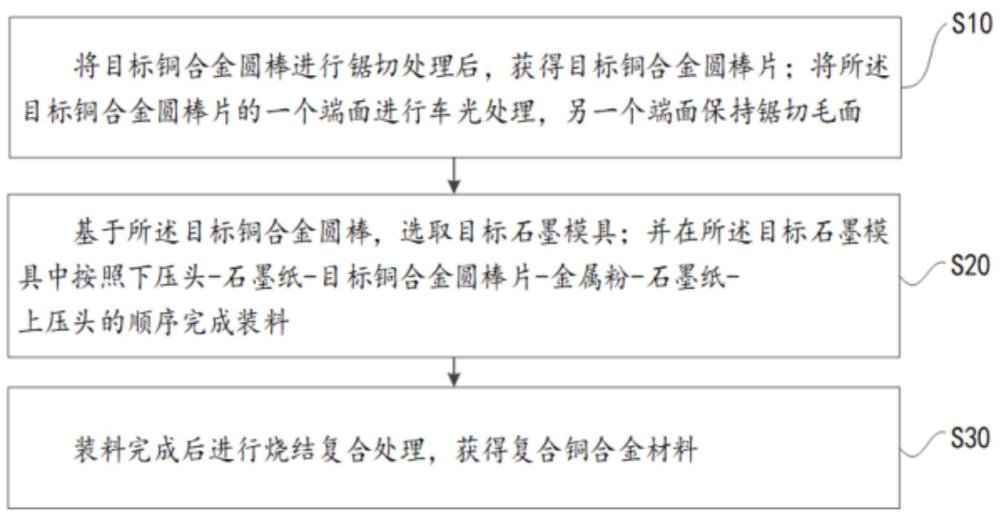

4、将目标铜合金圆棒进行锯切处理后,获得目标铜合金圆棒片;将所述目标铜合金圆棒片的一个端面进行车光处理,另一个端面保持锯切毛面;

5、基于所述目标铜合金圆棒,选取目标石墨模具;并在所述目标石墨模具中按照下压头-石墨纸-目标铜合金圆棒片-金属粉-石墨纸-上压头的顺序完成装料,其中,所述目标铜合金圆棒片经过车光处理的一个端面朝下;

6、装料完成后进行烧结复合处理,获得复合铜合金材料。

7、作为本申请一些可选实施方式,所述目标铜合金圆棒的直径为50mm-75mm,长度为10mm-40mm。

8、作为本申请一些可选实施方式,所述目标铜合金圆棒片进行车光处理的一个端面的粗糙度<6.4,所述目标铜合金圆棒片保持锯切毛面的一个端面的粗糙度>12.5。

9、作为本申请一些可选实施方式,所述烧结复合处理采用热压烧结炉进行;所述烧结复合处理的温度为750℃-980℃,所述烧结复合处理的压力为35mpa-65mpa,所述烧结复合处理的时间为3min-20min。

10、作为本申请一些可选实施方式,所述金属粉的粒径为-60目;

11、所述金属粉为单质粉、混合粉和合金粉中的任意一种。

12、作为本申请一些可选实施方式,所述金属粉的成分为纯铜粉、cucr混合粉、铜铬锆和铜铬铌中的任意一种;所述cucr混合粉中的铬含量为20wt%-50wt%。

13、作为本申请一些可选实施方式,所述目标铜合金圆棒片与所述金属粉的重量比为1~3。

14、作为本申请一些可选实施方式,在所述装料完成后进行烧结复合处理,获得复合铜合金材料的步骤之后,还包括:

15、采用喷砂机对所述复合铜合金材料进行表面喷砂清洁处理;

16、所述表面喷砂清洁处理采用的砂子为氧化铝材料,粒度为-100目;所述表面喷砂清洁处理的压力为5.0mpa。

17、作为本申请一些可选实施方式,所述复合铜合金材料的结合面钎焊率为100%;复合效率为1h/炉。

18、作为本申请一些可选实施方式,当所述目标铜合金圆棒为cu棒,所述金属粉为cual弥散铜粉时,所述复合铜合金材料的电导率为36ms/m-42ms/m;

19、当所述目标铜合金圆棒为cucr1棒,所述金属粉为cual弥散铜粉时,所述复合铜合金材料的电导率为36ms/m-42ms/m;

20、当所述目标铜合金圆棒为cucr1棒,所述金属粉为cucrzr混合粉时,所述复合铜合金材料的电导率为46ms/m-51ms/m;

21、当所述目标铜合金圆棒为cucr1棒,所述金属粉为cucrnb混合粉时,所述复合铜合金材料的电导率为46ms/m-53ms/m;

22、当所述目标铜合金圆棒为cucr1棒,所述金属粉为cucr混合粉时,所述复合铜合金材料的电导率为36ms/m-45ms/m。

23、在当前市场中,众多技术被广泛采用,但本申请所提出的工艺方案在生产工序方面实现了显著的简化,相较于这些技术,它在操作流程上也更加简便易行。这使得它特别适合于大规模坯料的生产制造工作。具体来说,首先将目标铜合金圆棒进行锯切处理,从而获得目标铜合金圆棒片;接着,将所述目标铜合金圆棒片的一个端面进行车光处理,而另一端则保持锯切后的毛面状态;然后,基于所述目标铜合金圆棒,选取合适的目标石墨模具;并在所述目标石墨模具中按照下压头-石墨纸-目标铜合金圆棒片-金属粉-石墨纸-上压头的顺序完成装料,其中,所述目标铜合金圆棒片经过车光处理的一个端面朝下;装料完成后进行烧结复合处理,从而获得复合铜合金材料。在本申请所提出的工艺方案中,对基体圆棒与粉末接触面进行了粗糙度的设计,这样的设计目的是促进粉末在热压过程中的均匀扩散,从而达到更加卓越的复合效果。此外,与模具压头接触面的光滑设计是为了避免在热压过程中由于多点受力而产生过大的压强,进而防止对模具造成不必要的损害。进一步地,本申请所提出的工艺方案采用了固体与粉体相结合的复合方式,这种做法与传统的固体与固体相结合的方式有所不同。选择这种复合方式是基于对粉体材料热膨胀速率的考量,因为粉体材料的热膨胀速率相对较慢,能够更好地与固体基底的热膨胀速率相匹配。这样的匹配可以有效避免因为两种固体材料热膨胀速率差异过大而导致的模具损害,从而提高了生产过程的稳定性和产品的质量。

技术特征:

1.一种铜合金粉末与基体快速热压复合方法,其特征在于,包括以下步骤:

2.根据权利要求1所述铜合金粉末与基体快速热压复合方法,其特征在于,所述目标铜合金圆棒的直径为50mm-75mm,长度为10mm-40mm。

3.根据权利要求1所述铜合金粉末与基体快速热压复合方法,其特征在于,所述目标铜合金圆棒片进行车光处理的一个端面的粗糙度<6.4,所述目标铜合金圆棒片保持锯切毛面的一个端面的粗糙度>12.5。

4.根据权利要求1所述铜合金粉末与基体快速热压复合方法,其特征在于,所述烧结复合处理采用热压烧结炉进行;所述烧结复合处理的温度为750℃-980℃,所述烧结复合处理的压力为35mpa-65mpa,所述烧结复合处理的时间为3min-20min。

5.根据权利要求1所述铜合金粉末与基体快速热压复合方法,其特征在于,所述金属粉的粒径为-60目;

6.根据权利要求5所述铜合金粉末与基体快速热压复合方法,其特征在于,所述金属粉的成分为纯铜粉、cucr混合粉、铜铬锆和铜铬铌中的任意一种;所述cucr混合粉中的铬含量为20wt%-50wt%。

7.根据权利要求1所述铜合金粉末与基体快速热压复合方法,其特征在于,所述目标铜合金圆棒片与所述金属粉的重量比为1~3。

8.根据权利要求1所述铜合金粉末与基体快速热压复合方法,其特征在于,在所述装料完成后进行烧结复合处理,获得复合铜合金材料的步骤之后,还包括:

9.根据权利要求1所述铜合金粉末与基体快速热压复合方法,其特征在于,所述复合铜合金材料的结合面钎焊率为100%;复合效率为1h/炉。

10.根据权利要求1所述铜合金粉末与基体快速热压复合方法,其特征在于,当所述目标铜合金圆棒为cu棒,所述金属粉为cual弥散铜粉时,所述复合铜合金材料的电导率为36ms/m-42ms/m;

技术总结

本申请的实施例公开了一种铜合金粉末与基体快速热压复合方法,涉及有色金属材料制造技术领域,旨在解决现有技术在对合金材料复合时成功率较低的技术问题。所述方法包括:将目标铜合金圆棒进行锯切处理后,获得目标铜合金圆棒片;将所述目标铜合金圆棒片的一个端面进行车光处理,另一个端面保持锯切毛面;基于所述目标铜合金圆棒,选取目标石墨模具;并在所述目标石墨模具中按照下压头‑石墨纸‑目标铜合金圆棒片‑金属粉‑石墨纸‑上压头的顺序完成装料,其中,所述目标铜合金圆棒片经过车光处理的一个端面朝下;装料完成后进行烧结复合处理,获得复合铜合金材料。

技术研发人员:姚培建,王非,周宁,冯瑞,刘宇航,薛璞煊

受保护的技术使用者:陕西斯瑞铜合金创新中心有限公司

技术研发日:

技术公布日:2025/1/23

- 还没有人留言评论。精彩留言会获得点赞!