多模型驱动的粉末床增材制造方法及装置

本申请涉及增材制造领域,并更具体地涉及多模型驱动的粉末床增材制造方法及装置。

背景技术:

1、传统的lpbf(laser powder bed fusion,激光粉末床熔融)3d打印工艺中,通常通过单一的3d模型及其对应的工艺参数控制高能束的扫描路径和熔池形成过程。尽管这种方法能够实现零件的逐层构建,但其存在明显的局限性。尤其是在需要对同一位置进行不同工艺参数的处理时,现有技术由于依赖于单一的3d模型,扫描效率低,难以实现精确的工艺参数调整。这种方法的精准度较低,导致在某些复杂结构或性能要求较高的零件制造中,难以有效控制熔池的稳定性和最终构件的微观结构质量。此外,由于不同工艺参数难以在同一位置准确应用,现有技术在制造过程中往往面临材料性能不均匀、缺陷难以消除等问题,限制了其在高性能零件制造中的应用。

技术实现思路

1、本申请提出一种多模型驱动的粉末床增材制造方法及装置,通过采用至少两个全部或部分重叠的3d模型和不同的工艺参数,实现对同一位置进行不同工艺参数的精确扫描,从而提高制造精度和构件的微观结构质量以及成形效率,解决现有技术中由于依赖单一3d模型导致的精准度低、材料性能不均匀、缺陷难以消除等问题。

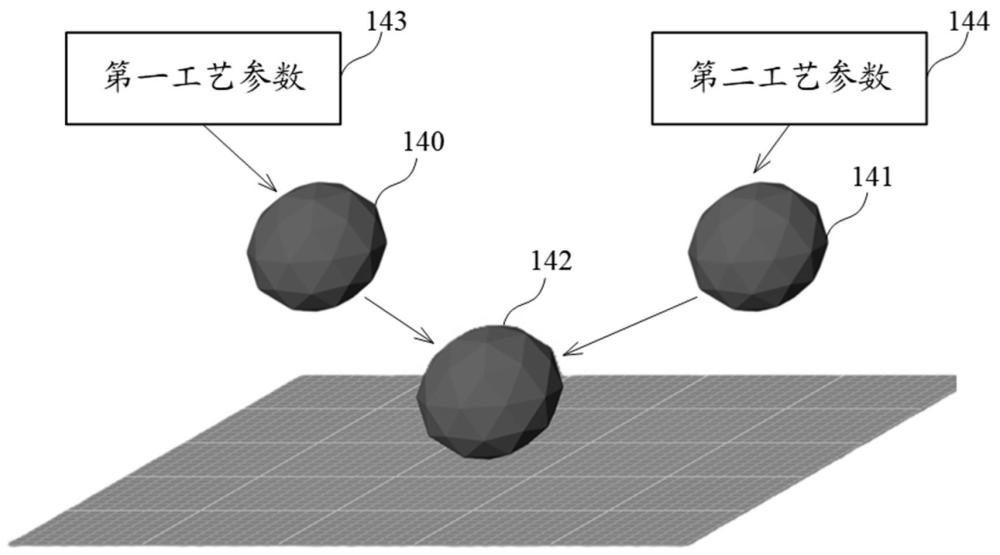

2、本申请第一方面提供一种多模型驱动的粉末床增材制造方法,包括:建立至少一个第一3d模型,将第一工艺参数施加到所述至少一个第一3d模型;建立与所述至少一个第一3d模型全部或部分重叠的至少一个第二3d模型,将不同于所述第一工艺参数的第二工艺参数施加所述至少一个第二3d模型;以及分别利用所述至少一个第一3d模型和至少一个第二3d模型驱动至少一个高能束,使其在粉末床上执行与所述第一工艺参数相应的第一扫描处理及与所述第二工艺参数相应的第二扫描处理,以逐层制造出构件。

3、优选地,所述至少一个第二3d模型在所述至少一个第一3d模型的全部或局部位置上建立,且与所述至少一个第一3d模型的全部或局部区域重叠。

4、优选地,所述至少一个第一3d模型和所述至少一个第二3d模型的建立过程包括:提供构件的几何数据;利用所述几何数据生成与构件尺寸和形状一致的至少一个第一3d模型,并将指示全部结构制造的所述第一工艺参数施加到所述至少一个第一3d模型;根据所述至少一个第一3d模型的几何数据,在与其重叠的对应位置上生成尺寸和形状相同的至少一个第二3d模型,并将指示重叠结构制造的所述第二工艺参数施加到所述至少一个第二3d模型。

5、优选地,所述第一工艺参数和第二工艺参数包括扫描速率、扫描路径、扫描功率、光斑直径、焦点位置、道间距及层厚的至少一项。

6、优选地,所述第一扫描处理和第二扫描处理在所述粉末床同一位置同时或间隔进行。

7、优选地,所述第一扫描处理和第二扫描处理在所述粉末床同一位置间隔进行时,经所述第一扫描处理烧结或熔融粉末以形成晶体组织,所述第二扫描处理对所述晶体组织进行二次熔融;或,经所述第一扫描处理打散粉末,所述第二扫描处理对打散后的粉末进行烧结或熔融以形成晶体组织。

8、优选地,所述至少一个第一3d模型和至少一个第二3d模型分别对应不同的材料成分,所述第一扫描处理和第二扫描处理在所述粉末床同一位置间隔进行时,所述方法还包括:在所述粉末床上施加第一材质的粉末层,利用所述至少一个第一3d模型驱动所述至少一个高能束在所述粉末层上执行与所述第一工艺参数相应的第一扫描处理;在所述粉末层的至少一部分位置补充第二材质的纳米颗粒群,利用所述至少一个第二3d模型驱动所述至少一个高能束在所述纳米颗粒群上执行与所述第二工艺参数相应的第二扫描处理。

9、优选地,所述第二扫描处理具有相对于所述第一扫描处理更高的扫描功率和/或扫描速率。

10、优选地,所述方法还包括:获取制造过程中的熔池参数和/或结构参数,其中,所述熔池参数包括熔池的尺寸、形状、温度梯度及凝固速度中的一项或多项,所述结构参数包括构件的密度、强度、孔隙率、粗糙度及应力分布中的一项或多项;根据所述熔池参数和/或结构参数自动调整所述至少一个第二3d模型的结构和/或所述第二工艺参数,以实现结构和/或性能的补偿。

11、优选地,所述熔池参数和/或结构参数利用制造过程中的实时监测或过程模拟获得。

12、优选地,所述至少一个第二3d模型的结构和/或所述第二工艺参数是利用dqn模型生成的,具体包括:将所述熔池参数和/或结构参数输入至dqn模型中;将所述dqn模型的动作空间定义为调整所述至少一个第二3d模型的结构和/或第二工艺参数的操作;根据调整后的所述至少一个第二3d模型的结构和/或所述第二工艺参数对构件性能的影响设置奖励函数,其中,所述奖励函数根据所述结构参数进行评估;利用深度神经网络近似q值函数q(st,at;θ)表示在特定状态st下执行某一动作at后所能获得的期望累计奖励;以及利用所述dqn模型对调整后的所述至少一个第二3d模型的结构和/或所述第二工艺参数进行反复训练,并利用反馈的奖励值不断更新模型参数,直到获得最优的所述至少一个第二3d模型结构和/或第二工艺参数。

13、优选地,所述至少一个第二3d模型的结构和/或所述第二工艺参数是利用有限元模拟生成的,具体包括:建立基于所述至少一个第一3d模型的有限元模型以模拟构件在增材制造过程中的热力学行为和结构响应;输入所述熔池参数和/或结构参数至所述有限元模型以对构件的结构响应进行模拟分析;根据所述模拟分析结果识别出导致结构和/或性能出现缺陷的区域;依据识别的缺陷区域,调整所述至少一个第二3d模型的结构和/或所述第二工艺参数,以生成优化后的所述至少一个第二3d模型结构和/或所述第二工艺参数。

14、本申请第二方面提供一种多模型驱动的粉末床增材制造装置,包括:第一模型建立模块,被配置为建立至少一个第一3d模型,并将第一工艺参数施加到所述至少一个第一3d模型;第二模型建立模块,被配置为建立与所述至少一个第一3d模型重叠的至少一个第二3d模型,并将不同于所述第一工艺参数的第二工艺参数施加所述至少一个第二3d模型;以及增材制造模块,被配置为分别利用所述至少一个第一3d模型和至少一个第二3d模型驱动至少一个高能束,使其在粉末床上执行与所述第一工艺参数相应的第一扫描处理及与所述第二工艺参数相应的第二扫描处理,以逐层制造出构件。

15、本申请第三方面提供一种电子设备,包括:至少一个处理器;至少一个存储器,所述至少一个存储器被耦合到所述至少一个处理器,并且用于存储由所述至少一个处理器执行的指令,所述指令当由所述至少一个处理器执行时,使得所述电子设备执行根据第一方面任一项所述的增材制造方法。

技术特征:

1.一种多模型驱动的粉末床增材制造方法,其特征在于,包括:

2.根据权利要求1所述的增材制造方法,其特征在于,所述至少一个第二3d模型在所述至少一个第一3d模型的全部或局部位置上建立,且与所述至少一个第一3d模型的全部或局部区域重叠。

3.根据权利要求1或2所述的增材制造方法,其特征在于,所述至少一个第一3d模型和所述至少一个第二3d模型的建立过程包括:

4.根据权利要求1所述的增材制造方法,其特征在于,所述第一工艺参数和第二工艺参数包括扫描速率、扫描路径、扫描功率、光斑直径、焦点位置、道间距及层厚的至少一项。

5.根据权利要求1所述的增材制造方法,其特征在于,所述第一扫描处理和第二扫描处理在所述粉末床同一位置同时或间隔进行。

6.根据权利要求5所述的增材制造方法,其特征在于,所述第一扫描处理和第二扫描处理在所述粉末床同一位置间隔进行时,

7.根据权利要求5所述的增材制造方法,其特征在于,所述至少一个第一3d模型和至少一个第二3d模型分别对应不同的材料成分,所述第一扫描处理和第二扫描处理在所述粉末床同一位置间隔进行时,所述方法还包括:

8.根据权利要求1或4或6所述的增材制造方法,其特征在于,所述第二扫描处理具有相对于所述第一扫描处理更高的扫描功率和/或扫描速率。

9.根据权利要求1所述的增材制造方法,其特征在于,所述方法还包括:

10.根据权利要求9所述的增材制造方法,其特征在于,所述熔池参数和/或结构参数利用制造过程中的实时监测或过程模拟获得。

11.根据权利要求9或10所述的增材制造方法,其特征在于,所述至少一个第二3d模型的结构和/或所述第二工艺参数是利用dqn模型生成的,具体包括:

12.根据权利要求9或10所述的增材制造方法,其特征在于,所述至少一个第二3d模型的结构和/或所述第二工艺参数是利用有限元模拟生成的,具体包括:

13.一种多模型驱动的粉末床增材制造装置,其特征在于,包括:

14.一种电子设备,其特征在于,包括:

技术总结

本申请提供一种多模型驱动的粉末床增材制造方法及装置。通过建立至少一个第一3D模型并将第一工艺参数施加到至少一个第一3D模型;建立与至少一个第一3D模型全部或部分重叠的至少一个第二3D模型并将不同于第一工艺参数的第二工艺参数施加至少一个第二3D模型;以及分别利用至少一个第一3D模型和至少一个第二3D模型驱动至少一个高能束,使其在粉末床上执行与第一工艺参数相应的第一扫描处理及与第二工艺参数相应的第二扫描处理,以逐层制造出构件,从而实现对同一位置进行不同工艺参数的精确扫描,提高制造精度和构件的微观结构质量。

技术研发人员:史硕晴,赵宇凡,林鑫,杨海欧,黄卫东,曹筱洲

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2025/1/23

- 还没有人留言评论。精彩留言会获得点赞!