一种变速箱中间轴加工用打磨设备的制作方法

本发明涉及变速箱中间轴加工,尤其涉及一种变速箱中间轴加工用打磨设备。

背景技术:

1、变速箱主要由动力输入轴、动力输出轴、中间传动轴以及多级齿轮组和外壳组成,其中变速箱的中间轴是变速箱进行动力转换时,保证变速箱稳定以及换速精准的重要组成部分,变速箱中间轴的制造过程为,先将待加工中间轴打磨至指定直径,随后在打磨好的中间轴上焊接齿轮等零件。

2、现有对中间轴进行打磨时多采用外圆磨床,在对中间轴打磨的过程中,打磨用的砂轮会有一定程度的磨损,导致砂轮直径减小,以此降低对中间轴的打磨精度,而为了确保中间轴的直径符合设计要求,则需要频繁地测量中间轴的直径,并根据测量结果调整砂轮的位置,频繁的测量和调整不仅增加了工作负担,还降低了整体的生产效率。

技术实现思路

1、为了克服变速箱中间轴打磨时操作繁琐的缺点,本发明提供了一种变速箱中间轴加工用打磨设备。

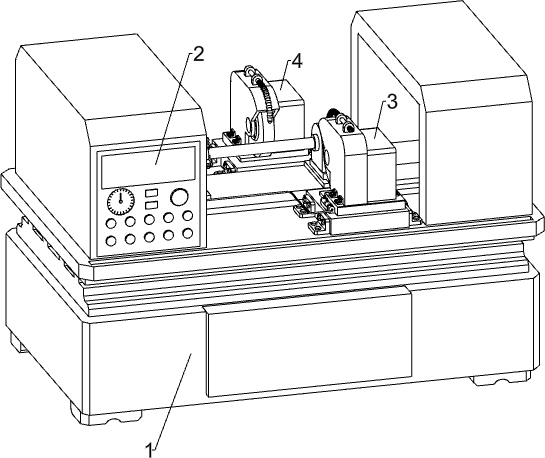

2、本发明的技术方案为:一种变速箱中间轴加工用打磨设备,包括:

3、工作台,所述工作台通过安装座滑动连接有第一打磨件,所述工作台通过安装座安装有第二打磨件;

4、第一位移模块,设置于所述工作台上,所述第一位移模块上设置有第二位移模块;

5、固定台,设置于所述第二位移模块,所述固定台上转动连接有环形夹爪,所述固定台上设置有弧形槽,所述固定台的弧形槽内滑动连接有连接杆,所述连接杆与所述固定台的弧形槽之间固接有弹簧,所述连接杆上设置有电机,所述电机的输出轴与环形夹爪传动连接;

6、调节组件,设置于所述第一打磨件相邻的安装座上,用于调节所述第一打磨件的位置。

7、进一步说明,所述连接杆与所述固定台之间的弹簧处于蓄力状态。

8、进一步说明,所述第二位移模块上设置有限位杆,所述限位杆上设置有c形槽,所述限位杆c形槽的开口方向背离所述第一打磨件,所述限位杆的c形槽与所述连接杆限位配合。

9、进一步说明,所述调节组件包括:

10、第一固定壳,固接于所述第一打磨件相邻的安装座上,所述第一固定壳内密封滑动连接有第一活塞板,所述第一固定壳内密封滑动连接有第二活塞板,所述第二活塞板上设置有流通孔,所述第二活塞板的流通孔内设置有单向阀,所述第二活塞板固接有活塞杆,所述活塞杆贯穿所述第一活塞板并与所述第一固定壳滑动配合,所述活塞杆与所述第一活塞板密封滑动配合,所述第一固定壳内密封滑动连接有第三活塞板,所述第二活塞板位于所述第一活塞板与所述第三活塞板之间,所述第一固定壳远离所述活塞杆的一侧滑动连接有l形杆,所述l形杆与所述第三活塞板固接,所述l形杆远离所述第三活塞板的一侧与所述第一打磨件固接;

11、第二固定壳,固接于所述第一打磨件相邻的安装座上,所述第二固定壳内密封滑动连接有第四活塞板,且二者之间固接有弹簧,所述活塞杆远离所述第二活塞板的一侧贯穿所述第二固定壳并与所述第四活塞板固接,所述活塞杆与所述第二固定壳滑动配合;

12、限位柱,滑动连接于所述第一固定壳的周侧,且二者之间固接有拉簧,所述限位柱与所述l形杆摩擦配合,所述第一打磨件与相邻安装座之间固接有弹簧。

13、进一步说明,所述第一打磨件与相邻安装座之间弹簧对所述第一打磨件施加的挤压力小于所述限位柱对所述l形杆的摩擦力。

14、进一步说明,所述调节组件还包括:

15、弧形壳,设置于所述固定台的弧形槽内,所述弧形壳内滑动连接有弧形杆,所述弧形杆的伸缩端与所述连接杆固接;

16、油囊,设置于所述弧形壳内,所述油囊与所述弧形杆挤压配合,所述油囊固接且连通有输油管,输油管穿过所述弧形壳并与所述第二固定壳连通。

17、进一步说明,还包括:

18、导油件,设置于所述第一固定壳的外周侧,所述导油件的进油口与出油口均与所述第一固定壳连通,所述导油件上设置有连接块,所述连接块内设置有与所述导油件连通的第一导流孔;

19、第一限位块,固接于所述第三活塞板靠近所述限位柱的一侧,所述第一限位块靠近所述限位柱的一侧设置有斜面,所述限位柱上设置有与所述第一限位块斜面挤压配合的限位孔;

20、固定块,固接于所述第一固定壳,所述固定块滑动连接有第二限位块,且二者之间固接有拉簧,所述限位柱上设置有与所述第二限位块限位配合的台阶面,所述第二限位块上固接有封堵板,所述封堵板与所述连接块滑动配合,所述封堵板与所述连接块内的第一导流孔封堵配合,所述封堵板上设置有与第一导流孔连通配合的第二导流孔。

21、进一步说明,所述第二活塞板位于所述导油件的进油口与出油口之间。

22、进一步说明,所述第二固定壳与所述第四活塞板之间弹簧的压缩长度小于所述第二活塞板与所述导油件进油口之间的距离。

23、进一步说明,所述限位柱台阶面的宽度为a,第一导流孔轴线到第二导流孔轴线的距离为b,且a等于b。

24、本发明的有益效果在于:本发明通过将打磨过程分为两次进行,在初次打磨时通过目数低的砂轮对中间轴进行快速打磨,并在第二打磨件的砂轮对中间轴进行二次打磨时,通过对中间轴受到反向扭转力的大小进行检测,判断中间轴是否被打磨至指定直径,从而判断第一打磨件的砂轮是否磨损,减少操作步骤,提高生产效率。

25、通过将第二打磨件上砂轮施加的反向扭转力进行传递,对第一打磨件的位置进行修正,保证后续对中间轴加工的精准度,降低操作难度,提高生产效率。

26、通过对打磨用砂轮的半径进行检测,在砂轮消耗到最大磨损半径时,使第一打磨件复位,避免砂轮继续对中间轴打磨,造成打磨设备和中间轴损坏,降低额外的成本。

技术特征:

1.一种变速箱中间轴加工用打磨设备,其特征在于,包括:

2.根据权利要求1所述的一种变速箱中间轴加工用打磨设备,其特征在于,所述连接杆(8)与所述固定台(7)之间的弹簧处于蓄力状态。

3.根据权利要求1所述的一种变速箱中间轴加工用打磨设备,其特征在于,所述第二位移模块(6)上设置有限位杆(10),所述限位杆(10)上设置有c形槽,所述限位杆(10)c形槽的开口方向背离所述第一打磨件(3),所述限位杆(10)的c形槽与所述连接杆(8)限位配合。

4.根据权利要求1所述的一种变速箱中间轴加工用打磨设备,其特征在于,所述第一打磨件(3)与相邻安装座之间弹簧对所述第一打磨件(3)施加的挤压力小于所述限位柱(19)对所述l形杆(16)的摩擦力。

5.根据权利要求1所述的一种变速箱中间轴加工用打磨设备,其特征在于,所述调节组件还包括:

6.根据权利要求5所述的一种变速箱中间轴加工用打磨设备,其特征在于,还包括:

7.根据权利要求6所述的一种变速箱中间轴加工用打磨设备,其特征在于,所述第二活塞板(13)位于所述导油件(23)的进油口与出油口之间。

8.根据权利要求6所述的一种变速箱中间轴加工用打磨设备,其特征在于,所述第二固定壳(17)与所述第四活塞板(18)之间弹簧的压缩长度小于所述第二活塞板(13)与所述导油件(23)进油口之间的距离。

9.根据权利要求6所述的一种变速箱中间轴加工用打磨设备,其特征在于,所述限位柱(19)台阶面的宽度为a,第一导流孔轴线到第二导流孔轴线的距离为b,且a等于b。

技术总结

本发明涉及变速箱中间轴加工技术领域,尤其涉及一种变速箱中间轴加工用打磨设备。包括:工作台,所述工作台通过安装座滑动连接有第一打磨件,所述工作台通过安装座安装有第二打磨件;第一位移模块,设置于所述工作台上,所述第一位移模块上设置有第二位移模块;固定台,设置于所述第二位移模块,所述固定台上设置有弧形槽,所述固定台的弧形槽内滑动连接有连接杆,所述连接杆上设置有电机。本发明通过将打磨过程分为两次进行,并在第二打磨件的砂轮对中间轴进行打磨时,通过对中间轴受到反向扭转力的大小进行检测,判断中间轴是否被打磨至指定直径,从而判断第一打磨件的砂轮是否磨损,减少操作步骤,提高生产效率。

技术研发人员:张太良,张铂成,张扣宝,王丽梅,申剑,袁秋实,郭晓军,陈伟

受保护的技术使用者:江苏威鹰机械有限公司

技术研发日:

技术公布日:2025/1/23

- 还没有人留言评论。精彩留言会获得点赞!