一种汽车部件生产用圆管抛光机的制作方法

本发明涉及圆管抛光机,尤其涉及一种汽车部件生产用圆管抛光机。

背景技术:

1、在汽车部件生产过程中,圆管抛光机作为一种重要的设备,广泛应用于各种金属圆管的表面抛光处理。这种设备不仅提高了生产效率,还确保了产品质量的稳定性和一致性,在汽车部件生产中,圆管抛光机被广泛应用于各种金属圆管的抛光处理,如排气管、油管、刹车管等。这些部件经过抛光处理后,表面光亮度高,质量稳定,符合汽车制造的高标准要求。

2、现有技术中,公开号为cn111515844b的中国专利文献中提出了一种圆管表面快速抛光机,包括底座,所述底座上通过螺栓固定安装有支撑台,且支撑台上通过螺栓固定安装有一对第一导轨,所述第一导轨上滑动安装有第一移动座,且第一移动座上通过螺栓固定安装有升降调整推杆,所述第一导轨上通过螺栓固定安装有第一丝杆驱动电机,且第一丝杆驱动电机的输出端通过丝杆驱动第一移动座沿着第一导轨滑动,虽然其适合进行大批量的圆管生产该装置能够针对各种直径和长度的圆管进行加工,具有更好的加工通用性能;但是,为了使用需要部分车企会采用锥形的排气圆管,上述的圆管抛光机则在实际应用中面临着一项显著的挑战:难以高效且精准地对锥形排气圆管进行抛光作业,这一局限性主要源于其设计上的固有特点——圆管支撑结构大多专为直径均匀的圆管而定制,当锥形圆管被置于此抛光机上时,由于其逐渐变细的形态,往往无法获得稳定的支撑,从而导致锥形圆管在抛光过程中发生倾斜,这种倾斜不仅影响了抛光作业的进行,还严重削弱了抛光前后锥形排气圆管表面质量的一致性,给汽车部件的制造精度和美观度带来了不可忽视的影响。

3、进而,我们公开了一种汽车部件生产用圆管抛光机以满足对现有技术中圆管抛光机难以保证对锥形排气圆管抛光质量的实际需求。

技术实现思路

1、有鉴于此,本发明的目的在于提出一种汽车部件生产用圆管抛光机,以解决现有技术中圆管抛光机难以保证对锥形排气圆管抛光质量的问题。

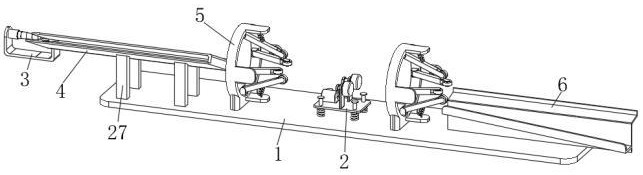

2、基于上述目的,本发明提供了一种汽车部件生产用圆管抛光机,包括底板,所述底板的上端中部设置有抛光组件,所述抛光组件用于对锥形排气圆管的表面进行打磨抛光工作,所述底板的上端面一侧固定连接有用于放置未抛光锥形排气圆管的放料架,所述底板的上端面远离放料架的一侧固定连接有用于辅助抛光完成后锥形排气圆管完成排料的排料架,所述底板的上端面设置有圆管支撑组件,所述圆管支撑组件设置有两个且分别设置在底板上端面的中部两侧,所述圆管支撑组件用于支撑圆管进行抛光工作。

3、优选地,所述抛光组件包括升降板,所述升降板的四角处均滑动连接有导向柱,所述升降板的下端面四角处均固定连接有复位弹簧,所述复位弹簧套设在导向柱的外部,所述复位弹簧的下端面与底板固定连接。

4、优选地,四个所述导向柱的上端面均固定连接有挡板。

5、优选地,所述升降板的上端面中部一侧设置有伺服电机,所述伺服电机的输出端固定连接有主动齿轮,所述主动齿轮的外壁前后端均传动连接有齿带,两个所述齿带的上端均传动连接有从动齿轮。

6、优选地,两个所述从动齿轮的一侧端面均固定连接有传动轴,两个所述传动轴的外壁中部均转动连接有支撑板,两个所述传动轴远离从动齿轮的一端分别固定连接有导轮、抛光轮。

7、优选地,所述放料架的下端面均匀间隔固定连接有多个第二支撑架,多个所述第二支撑架的下端均与底板固定连接,所述第二支撑架的上端一侧呈倾斜且固定连接有限位板。

8、优选地,所述放料架的下端面远离排料架的一侧固定连接有支架,所述支架的一侧端面设置有多级气缸,所述多级气缸的输出端固定连接有推杆,所述推杆为锥形,所述推杆靠近多级气缸的一侧端面外侧均匀间隔固定连接有多个连接板。

9、优选地,所述排料架的下端面一侧固定连接有多个第一支撑架,多个所述第一支撑架的下端面均与底板固定连接,所述第一支撑架的一侧端面中部固定连接有导料板,所述导料板倾斜设置,所述排料架的中部向导料板一侧倾斜。

10、优选地,所述圆管支撑组件包括固定连接在底板上的固定环,所述固定环内部均匀间隔固定连接有多个转动座,多个所述转动座的一端均转动连接有连杆,所述连杆远离转动座的一端转动连接有滚轮。

11、优选地,所述固定环的一侧端面外侧均匀间隔固定连接有多个固定板,多个所述固定板的下端面中部均固定连接有伸缩弹簧,所述伸缩弹簧的下端与连杆的中部固定连接。

12、本发明的有益效果:

13、该汽车部件生产用圆管抛光机,圆管支撑组件有效解决了锥形排气圆管在抛光过程中因形态不均导致的倾斜问题,圆管支撑组件特别设置为两个,分别位于抛光组件的两侧,能够针对锥形圆管的逐渐变细形态提供稳定而适应性强的支撑,确保抛光作业的高效进行,此外,该抛光机还配备了放料架和排料架,进一步优化了操作流程,不需要人工手动继续放料拿料,提升了抛光前后锥形排气圆管表面质量的一致性,从而显著提高了汽车部件的制造精度和美观度,综上所述,该圆管抛光机在保障抛光效率的同时,极大地提升了锥形排气圆管的抛光质量,满足了部分车企对锥形排气圆管抛光作业的特定需求。

技术特征:

1.一种汽车部件生产用圆管抛光机,其特征在于:包括底板(1),所述底板(1)的上端中部设置有抛光组件,所述抛光组件用于对锥形排气圆管的表面进行打磨抛光工作,所述底板(1)的上端面一侧固定连接有用于放置未抛光锥形排气圆管的放料架(4),所述底板(1)的上端面远离放料架(4)的一侧固定连接有用于辅助抛光完成后锥形排气圆管完成排料的排料架(6),所述底板(1)的上端面设置有圆管支撑组件,所述圆管支撑组件设置有两个且分别设置在底板(1)上端面的中部两侧,所述圆管支撑组件用于支撑圆管进行抛光工作。

2.根据权利要求1所述的一种汽车部件生产用圆管抛光机,其特征在于:所述抛光组件包括升降板(2),所述升降板(2)的四角处均滑动连接有导向柱(13),所述升降板(2)的下端面四角处均固定连接有复位弹簧(12),所述复位弹簧(12)套设在导向柱(13)的外部,所述复位弹簧(12)的下端面与底板(1)固定连接。

3.根据权利要求2所述的一种汽车部件生产用圆管抛光机,其特征在于:四个所述导向柱(13)的上端面均固定连接有挡板(28)。

4.根据权利要求3所述的一种汽车部件生产用圆管抛光机,其特征在于:所述升降板(2)的上端面中部一侧设置有伺服电机(18),所述伺服电机(18)的输出端固定连接有主动齿轮(19),所述主动齿轮(19)的外壁前后端均传动连接有齿带(17),两个所述齿带(17)的上端均传动连接有从动齿轮(16)。

5.根据权利要求4所述的一种汽车部件生产用圆管抛光机,其特征在于:两个所述从动齿轮(16)的一侧端面均固定连接有传动轴,两个所述传动轴的外壁中部均转动连接有支撑板(20),两个所述传动轴远离从动齿轮(16)的一端分别固定连接有导轮(14)、抛光轮(15)。

6.根据权利要求5所述的一种汽车部件生产用圆管抛光机,其特征在于:所述放料架(4)的下端面均匀间隔固定连接有多个第二支撑架(27),多个所述第二支撑架(27)的下端均与底板(1)固定连接,所述第二支撑架(27)的上端一侧呈倾斜且固定连接有限位板(22)。

7.根据权利要求6所述的一种汽车部件生产用圆管抛光机,其特征在于:所述放料架(4)的下端面远离排料架(6)的一侧固定连接有支架(3),所述支架(3)的一侧端面设置有多级气缸(26),所述多级气缸(26)的输出端固定连接有推杆(24),所述推杆(24)为锥形,所述推杆(24)靠近多级气缸(26)的一侧端面外侧均匀间隔固定连接有多个连接板(25)。

8.根据权利要求7所述的一种汽车部件生产用圆管抛光机,其特征在于:所述排料架(6)的下端面一侧固定连接有多个第一支撑架(23),多个所述第一支撑架(23)的下端面均与底板(1)固定连接,所述第一支撑架(23)的一侧端面中部固定连接有导料板(21),所述导料板(21)倾斜设置,所述排料架(6)的中部向导料板(21)一侧倾斜。

9.根据权利要求8所述的一种汽车部件生产用圆管抛光机,其特征在于:所述圆管支撑组件包括固定连接在底板(1)上的固定环(5),所述固定环(5)内部均匀间隔固定连接有多个转动座(11),多个所述转动座(11)的一端均转动连接有连杆(9),所述连杆(9)远离转动座(11)的一端转动连接有滚轮(10)。

10.根据权利要求9所述的一种汽车部件生产用圆管抛光机,其特征在于:所述固定环(5)的一侧端面外侧均匀间隔固定连接有多个固定板(7),多个所述固定板(7)的下端面中部均固定连接有伸缩弹簧(8),所述伸缩弹簧(8)的下端与连杆(9)的中部固定连接。

技术总结

本发明涉及圆管抛光机技术领域,具体涉及一种汽车部件生产用圆管抛光机,包括底板,所述底板的上端中部设置有抛光组件,所述抛光组件用于对锥形排气圆管的表面进行打磨抛光工作,所述底板的上端面一侧固定连接有用于放置未抛光锥形排气圆管的放料架,所述底板的上端面远离放料架的一侧固定连接有用于辅助抛光完成后锥形排气圆管完成排料的排料架,所述底板的上端面设置有圆管支撑组件,所述圆管支撑组件设置有两个且分别设置在底板上端面的中部两侧,所述圆管支撑组件用于支撑圆管进行抛光工作。相较于现有技术,本申请解决了有技术中圆管抛光机难以保证对锥形排气圆管抛光质量的实际需求。

技术研发人员:徐振强,徐瑗徽,陈丰波

受保护的技术使用者:宁海县鑫鸿汽车部件有限公司

技术研发日:

技术公布日:2025/2/27

- 还没有人留言评论。精彩留言会获得点赞!