一种脱模结构的制作方法

本发明涉及压铸模具的,具体为一种脱模结构。

背景技术:

1、变速箱是汽车传动系统的主要组成之一,通过不同的齿轮组合实现发动机输出转矩和转速的改变,使发动机在最佳工况下工作,以满足汽车在不同行驶条件下对动力性能的需求。

2、变速箱内部设有活塞零件,其作用是在液压的驱动下挤压离合器片与制动片,实现动力传递,同时还能用来密封油压,防止液压油泄漏。为保证强度,活塞零件在制造时通常采用模具进行压铸成型,如现有技术“变速器活塞铸造模具”(公布号:cn216027936u),通过设置第一模具和第二模具,使第一模具和第二模具上下扣合以构成活塞的型腔,从而将活塞压铸成型,但是现有技术仍然存在如下技术问题:

3、由于活塞的外周面上还需要开设一圈环形凹槽,而现有技术的铸造模具的合模方式为上下扣合,在开模时,就会因为活塞外周凹槽的影响而导致模具无法上下打开,因此就必须先以活塞外周铸造成直壁的形态以便于开模,再采用其它加工方式(如机械加工)在成型后的活塞外周加工出凹槽;而这种加工方式需要依靠刀具去除零件上的材料来形成凹槽,凹槽较深的情况下,会导致加工时间长,刀具不耐用而造成加工效率低且成本高的问题,另外,由于在压铸过程中,熔融金属以高速注入模具腔内,如果金属液中夹带有空气或其他气体,在快速凝固时这些气体可能无法及时逸出,从而被困在铸件内部深处形成气孔,就导致在机械加工时,成型后的凹槽侧壁和底面残留气孔,进而影响产品质量;因此,市场需要一种能够减少压铸成型后活塞凹槽上的气孔产生、提升变速器活塞的压铸成型质量的模具结构。

技术实现思路

1、本发明提供一种脱模结构,可以解决现有技术中的铸造模具在对变速器活塞进行铸造成型时,加工效率低、成本高;且容易导致活塞上的凹槽表面产生气孔,造成活塞成型后质量差的问题。

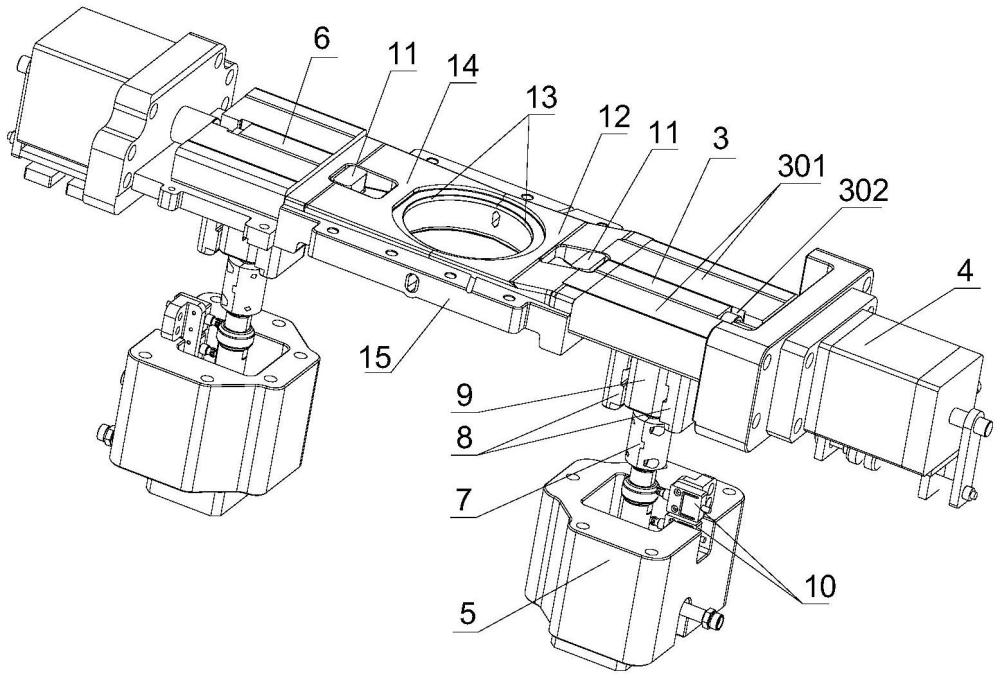

2、本申请提供如下技术方案:一种脱模结构,包括安装在动模上的底座和滑动连接在底座上的左滑块和右滑块;所述左滑块和右滑块相对设置;

3、所述左滑块和右滑块相互对接后,中心形成圆形口,圆形口部设有凸起;

4、所述左滑块和右滑块的上均开设有通孔,所述底座上对称设有支撑柱,所述支撑柱位于通孔内;所述左滑块和右滑块的两侧宽度逐渐向圆形口中心收窄;

5、所述左滑块和右滑块远离圆形口的一端的上表面还设有渐变的斜度,所述通孔位于左滑块和右滑块的斜度渐变交接处。

6、有益效果:

7、1、减少成本、提高效率、提升零件质量。发明人发现,由于外周有环形凹槽结构的零件会导致常规铸造模具在开模时无法上下打开,因此本领域对零件上的环形凹槽通常采用在铸造成型后的零件上进行二次机械加工的方式形成,但这样会需要依靠刀具去除较多的零件材料来形成凹槽形状,不仅会延长加工时间降低加工效率,同时还会导致刀具过度磨损而增加成本。而本发明突破了上述困境,利用左滑块和右滑块通过左右滑动的方式脱离零件,不会妨碍模具的上下开模动作,工序更流畅,适用性更强;同时,通过设置左滑块和右滑块互相对接的方式,使左滑块和右滑块中心形成圆形口,且圆形口内的凸起,使得在压铸成型后零件的外周自动形成环形凹槽,而常规压铸工艺中,特别是厚大的压铸件,由于熔融金属流通不畅经常容易在零件内部产生缩孔,而本方案将零件的凹槽预铸成型,使得缩孔不容易出现在预铸后的凹槽表面,通过ct探伤检测,采用本方案后的零件凹槽的缩孔不良率为0,有效提升零件成型合格率,之后再对凹槽进行机械精加工时,刀具只需要切削更少的材料即可将凹槽的尺寸精加工到位,不仅减少了加工时间,提高了加工效率,还有助于降低刀具每次加工时的磨损量,以提升刀具使用寿命,降低刀具成本。

8、2、保证结构强度、提升安全性和可靠性。由于模具中间内部需要形成左滑块和右滑块的滑动空腔,其模具内部的强度会降低,在合模时,模具内的型腔容易产生变形,导致成型后的零件尺寸不合格,因此为了防止这种情况,本发明通过设立支撑柱来增加上下合模时的模具刚性和强度,同时还能保护左滑块和右滑块,防止模具在合模时左滑块和右滑块受到模具的压力而变形,左滑块和右滑块远离圆形口的一端为动力连接端,需要连接液压动力装置,因此将此段设置为渐变的斜度,能够增加滑块的强度,提升整个装置的安全性和可靠性。

9、3、由于左滑块和右滑块的两侧宽度逐渐向圆形口中心收窄,使得左滑块和右滑块在相互滑动对接时,尽可能地减少摩擦力,提升滑动顺畅性,同时由于左滑块和右滑块的尾部需连接驱动机构,因此左滑块和右滑块的尾部更宽有利于提升强度。

10、4,由于通孔会减少左滑块和右滑块的整体材料,因此将通孔设置于左滑块和右滑块的斜度渐变交接处,此位置厚度更厚,可保证左滑块和右滑块的刚度,而在合模后支撑柱位于靠近左滑块和右滑块的尾部较厚的位置,支撑点更加平衡,进一步保证模具合模后的强度。

11、进一步,所述支撑柱的高度与左滑块和右滑块的表面齐平。

12、有益效果:将支撑柱的高度设置为与左滑块和右滑块的表面齐平,可使得上下合模后,防止模具的合模压力对左滑块和右滑块造成变形或损坏。

13、进一步,所述左滑块和右滑块的两端分别固定有左滑座和右滑座,所述左滑座和右滑座的上表面设有排气槽。

14、有益效果:左滑座和右滑座的尾端可连接驱动机构,从而控制左滑块和右滑块相对滑动,排气槽可便于在合模压铸时,将模具内部空腔的空气和水分排出,保证压铸后产品的质量。

15、进一步,所述左滑座和右滑座下方均设有油缸锁紧装置;所述油缸锁紧装置包括液压缸和固定在液压缸活塞杆端部的定位块,所述左滑座和右滑座下方均设有定位孔,所述定位块可插入到定位孔内。

16、有益效果:高压压铸时模具内部压力较大,通过液压缸驱动定位块插入到定位孔内,可防止左滑块和右滑块在压铸时出现退位的情况,以保证压铸后的零件尺寸合格。

17、进一步,所述定位块的两侧还设有导向块。

18、有益效果:通过导向块能够便于对定位块进行导向,使定位块准确的插入到左滑座和右滑座底部的定位孔内。

19、进一步,所述液压缸的活塞杆位置还设有限位开关。

20、有益效果:限位开关用于感知活塞杆伸出和缩回的位置,从而有助于判断定位块是否进入或脱离了定位孔,以保证装置安全性。

技术特征:

1.一种脱模结构,其特征在于:包括安装在动模上的底座和滑动连接在底座上的左滑块和右滑块;所述左滑块和右滑块相对设置;

2.根据权利要求1所述的一种脱模结构,其特征在于:所述支撑柱的高度与左滑块和右滑块的表面齐平。

3.根据权利要求2所述的一种脱模结构,其特征在于:所述左滑块和右滑块的两端分别固定有左滑座和右滑座,所述左滑座和右滑座的上表面设有排气槽。

4.根据权利要求3所述的一种脱模结构,其特征在于:所述左滑座和右滑座下方均设有油缸锁紧装置;所述油缸锁紧装置包括液压缸和固定在液压缸活塞杆端部的定位块,所述左滑座和右滑座下方均设有定位孔,所述定位块可插入到定位孔内。

5.根据权利要求4所述的一种脱模结构,其特征在于:所述定位块的两侧还设有导向块。

6.根据权利要求5所述的一种脱模结构,其特征在于:所述液压缸的活塞杆位置还设有限位开关。

技术总结

本发明涉及压铸模具的技术领域,具体为一种脱模结构,包括安装在动模上的底座和滑动连接在底座上的左滑块和右滑块;所述左滑块和右滑块相对设置;所述左滑块和右滑块相互对接后,中心形成圆形口,圆形口部设有凸起;所述左滑块和右滑块的上均开设有通孔,所述底座上对称设有支撑柱,所述支撑柱位于通孔内;所述左滑块和右滑块远离圆形口的一端的上表面还设有渐变的斜度。本发明能够防止压铸件外周环槽产生气孔,还可减少了加工时间,提高加工效率,降低环槽机加时的刀具磨损量,以提升刀具使用寿命,降低刀具成本。

技术研发人员:徐建刚,朱才洪,刘娇,田亚飞,罗棚

受保护的技术使用者:重庆渝江新高模具有限公司

技术研发日:

技术公布日:2025/4/6

- 还没有人留言评论。精彩留言会获得点赞!