一种金属模具抽芯冷却装置的制作方法

本技术属于模具冷却领域,具体涉及一种金属模具抽芯冷却装置。

背景技术:

1、随着汽车轻量化的发展,汽车铝合金铸件得到迅猛的发展,特别是汽车发动机行业。如发动机缸体、发动机缸盖等,大都采用铝合金铸造工艺进行生产。

2、发动机缸体通常存在与水平竖直方向存一定角度的油道,需另用油缸斜抽芯做出预铸孔,在铸造过程中,活动型芯温度不断升高,受热膨胀,如果不能进行有效的冷却,将导致活动型芯卡死,不能正常生产,因此有必要对油缸斜抽芯设置合适的冷却结构,保证铸造生产连续进行。

3、目前常见的油缸斜抽芯冷却方式是在油缸活塞杆打孔,冷却水管从油缸后端插入,再与型芯连接。此种方式,油缸需特殊定制,成本较高,冷却水管较长,需占用较大模具空间,增大模具尺寸。

技术实现思路

1、针对现有技术中所存在的不足,本实用新型提供了一种金属模具抽芯冷却装置,该抽芯冷却装置不需要在油缸活塞杆上进行打孔,且结构紧凑,能够有效节约模具空间。

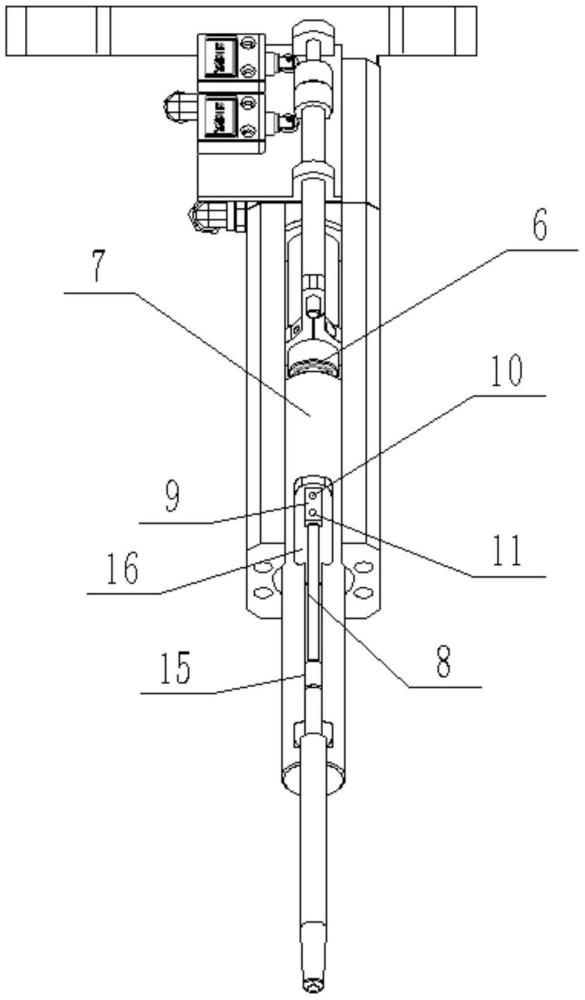

2、为实现上述目的,本实用新型采用了如下的技术方案:一种金属模具抽芯冷却装置,包括:

3、一液压油缸,所述液压油缸上连接有一油缸支架,所述油缸支架侧面开设有一移动槽;

4、一连接套,所述连接套和液压油缸的活塞杆固定连接;

5、一活动型芯,所述活动型芯固定在所述连接套中;

6、一冷却组件,包括冷却水管,所述冷却水管和活动型芯固定连接,该冷却水管顶部具有一管接头,所述管接头上开设有进水孔和出水孔,所述冷却水管具有进水流道和出水流道,所述进水流道和进水孔相连通,所述出水流道和出水孔相连通,所述活动型芯中具有一循环孔,所述进水流道和出水流道和该循环孔相连通。

7、进一步的,所述连接套外开设有一让位槽,所述管接头的进水孔和出水孔和让位槽相对应,所述让位槽包括相互连通的腰型槽和长孔槽。

8、进一步的,所述液压油缸的活塞杆上具有螺纹部,所述连接套螺纹连接在活塞杆上。

9、进一步的,所述冷却水管中固定有一中心管,所述进水孔和中心管相连通,该中心管形成进水流道,所述中心管和冷却水管之间形成一环形流道,该环形流道形成出水流道,所述环形流道和出水孔相连通,所述中心管处于活动型芯的循环孔的中部。

10、进一步的,所述连接套上还开设有一卡槽,所述活动型芯通过一卡接头卡接在所述连接套中。

11、进一步的,所述冷却水管底部和活动型芯的循环孔采用锥管螺纹连接。

12、相比于现有技术,本实用新型具有如下有益效果:

13、1、该抽芯冷却装置不需要在油缸活塞杆上进行打孔,且结构紧凑,能够有效节约模具空间,在进水孔和出水孔上连接软管的时候,由于有让位槽的存在,所以软管不会和油缸支架发生干涉;

14、2、通过冷却水管的进水孔通入冷却水,冷却水将直接进入到活动型芯之中,对活动型芯进行冷却,在冷却之后将会从活动型芯中排出,实现冷却水的循环;

15、3、由于冷却水管是和活动型芯采用椎管螺纹进行连接的,所以可以直接实现密封效果,不需要缠绕密封胶带,连接更加方便;

技术特征:

1.一种金属模具抽芯冷却装置,其特征在于,包括:

2.根据权利要求1所述的一种金属模具抽芯冷却装置,其特征在于:所述连接套外开设有一让位槽,所述管接头的进水孔和出水孔和让位槽相对应,所述让位槽包括相互连通的腰型槽和长孔槽。

3.根据权利要求2所述的一种金属模具抽芯冷却装置,其特征在于:所述液压油缸的活塞杆上具有螺纹部,所述连接套螺纹连接在活塞杆上。

4.根据权利要求3所述的一种金属模具抽芯冷却装置,其特征在于:所述冷却水管中固定有一中心管,所述进水孔和中心管相连通,该中心管形成进水流道,所述中心管和冷却水管之间形成一环形流道,该环形流道形成出水流道,所述环形流道和出水孔相连通,所述中心管处于活动型芯的循环孔的中部。

5.根据权利要求4所述的一种金属模具抽芯冷却装置,其特征在于:所述连接套上还开设有一卡槽,所述活动型芯通过一卡接头卡接在所述连接套中。

6.根据权利要求5所述的一种金属模具抽芯冷却装置,其特征在于:所述冷却水管底部和活动型芯的循环孔采用锥管螺纹连接。

技术总结

本技术提供了一种金属模具抽芯冷却装置,包括:一液压油缸,所述液压油缸上连接有一油缸支架,所述油缸支架侧面开设有一移动槽;一连接套,所述连接套和液压油缸的活塞杆固定连接;一活动型芯,所述活动型芯固定在所述连接套中;一冷却组件,包括冷却水管,所述冷却水管和活动型芯固定连接,该冷却水管顶部具有一管接头,所述管接头上开设有进水孔和出水孔,所述冷却水管具有进水流道和出水流道,所述进水流道和进水孔相连通,所述出水流道和出水孔相连通,所述活动型芯中具有一循环孔,所述进水流道和出水流道和该循环孔相连通。该抽芯冷却装置不需要在油缸活塞杆上进行打孔,且结构紧凑,能够有效节约模具空间。

技术研发人员:张雄清,熊世钊,胡斌,吴志磊,尹文仲

受保护的技术使用者:重庆秦安铸造有限公司

技术研发日:20240103

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!