高延展性压延铜箔软化退火装置的制作方法

本技术涉及退火装置,具体来说,涉及高延展性压延铜箔软化退火装置。

背景技术:

1、压延铜箔是利用塑性加工原理通过对高精度铜带反复轧制—退火而成的产品。

2、现有技术中,在对压延铜箔进行软化退火时,会在退火炉内进行加热退火,但是退火时,往往是将铜箔卷放置在圆辊上并设置于退火炉内进行加热退火炉,但是压延铜箔卷内部无法充分的与热量接触,从而使铜箔加热退火不均匀,降低退火效果。

3、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、针对相关技术中的问题,本实用新型提出高延展性压延铜箔软化退火装置,以克服现有相关技术所存在的上述技术问题。

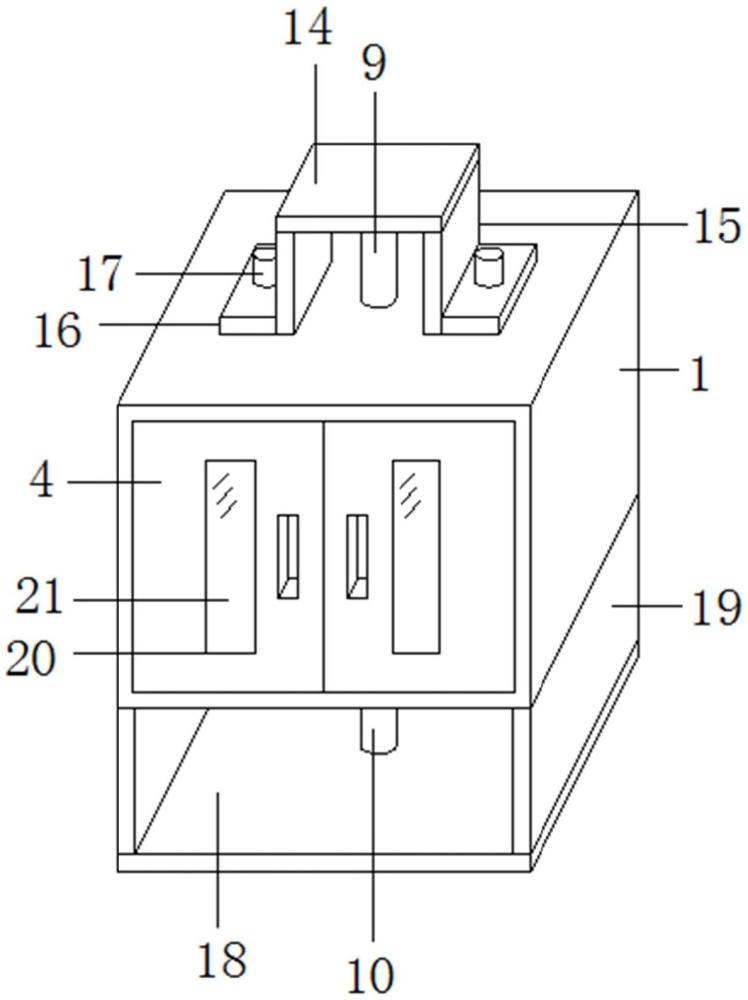

2、高延展性压延铜箔软化退火装置,包括退火炉,所述退火炉内部中间上方设置有铜箔,所述铜箔两端设置有展开收卷机构,所述退火炉上下两侧均设置有辅助加热机构,所述退火炉内壁左右两壁中间对称嵌设有第一加热管,所述退火炉前侧左右对称连接有炉门;

3、展开收卷机构包括导向辊、收卷辊、转动轴与电机,所述导向辊设置于退火炉内腔左侧,所述导向辊后端与退火炉轴承连接,所述收卷辊设置于导向辊右侧,所述电机连接于退火炉后侧右端,所述转动轴后端与电机前侧的输出端连接,所述转动轴前端贯穿退火炉后侧以及收卷辊,且所述转动轴外壁与收卷辊连接;

4、辅助加热机构包括第一液压缸、第二液压缸、安装板、凹槽与第二加热管,所述第一液压缸连接于退火炉顶部中间,所述第二液压缸连接于退火炉底部中间,所述安装板分别与第一液压缸以及第二液压缸的输出端连接,且所述安装板处于退火炉内,所述凹槽开设于两个安装板相对的一侧中间,所述第二加热管嵌设于凹槽内。

5、作为优选,所述第一液压缸顶部连接有顶板,所述顶板底部前后对称连接有第一竖板,且所述第一竖板底面与退火炉相贴合。

6、作为优选,两个所述第一竖板相背的一侧连接有固定板,且所述固定板底面与退火炉相贴合,所述固定板顶部中间设置有螺丝,且所述螺丝尾端贯穿固定板并与退火炉螺纹连接。

7、作为优选,所述第二液压缸底部连接有底板,且所述底板顶部左右对称连接有第二竖板,且所述第二竖板顶面与退火炉连接。

8、作为优选,所述炉门内开设有方形口,且所述方形口前后贯穿炉门。

9、作为优选,所述方形口内设置有透明板,且所述透明板与炉门连接。

10、本实用新型的有益效果为:

11、1、将铜箔卷设置于导向辊外壁,并使铜箔卷一端缠绕在收卷辊上,开启第一加热管,对退火炉内进行加热,从而对铜箔进行退火,开启第二加热管,对导向辊与收卷辊之间的铜箔进行加热,同时开启电机,驱动转动轴转动,带动收卷辊转动,从而将铜箔卷绕在收卷辊上,在铜箔被卷绕的过程中,通过两个第二加热管加强对铜箔的加热效果,使铜箔受热更加的均匀,提高退火效果。

12、2、通过设置方形口以及透明板,便于对退火炉内的情况进行了解,通过设置顶板以及底板,能够对第一液压缸以及第二液压缸进行限制,使第一液压缸以及第二液压缸更加的稳定。

技术特征:

1.高延展性压延铜箔软化退火装置,包括退火炉(1),其特征在于,所述退火炉(1)内部中间上方设置有铜箔(2),所述铜箔(2)两端设置有展开收卷机构,所述退火炉(1)上下两侧均设置有辅助加热机构,所述退火炉(1)内壁左右两壁中间对称嵌设有第一加热管(3),所述退火炉(1)前侧左右对称连接有炉门(4);

2.根据权利要求1所述的高延展性压延铜箔软化退火装置,其特征在于,所述第一液压缸(9)顶部连接有顶板(14),所述顶板(14)底部前后对称连接有第一竖板(15),且所述第一竖板(15)底面与退火炉(1)相贴合。

3.根据权利要求2所述的高延展性压延铜箔软化退火装置,其特征在于,两个所述第一竖板(15)相背的一侧连接有固定板(16),且所述固定板(16)底面与退火炉(1)相贴合,所述固定板(16)顶部中间设置有螺丝(17),且所述螺丝(17)尾端贯穿固定板(16)并与退火炉(1)螺纹连接。

4.根据权利要求1所述的高延展性压延铜箔软化退火装置,其特征在于,所述第二液压缸(10)底部连接有底板(18),且所述底板(18)顶部左右对称连接有第二竖板(19),且所述第二竖板(19)顶面与退火炉(1)连接。

5.根据权利要求1所述的高延展性压延铜箔软化退火装置,其特征在于,所述炉门(4)内开设有方形口(20),且所述方形口(20)前后贯穿炉门(4)。

6.根据权利要求5所述的高延展性压延铜箔软化退火装置,其特征在于,所述方形口(20)内设置有透明板(21),且所述透明板(21)与炉门(4)连接。

技术总结

本技术公开了高延展性压延铜箔软化退火装置,包括退火炉,所述退火炉内部中间上方设置有铜箔,所述铜箔两端设置有展开收卷机构,所述退火炉上下两侧均设置有辅助加热机构,所述退火炉内壁左右两壁中间对称嵌设有第一加热管,所述退火炉前侧左右对称连接有炉门;将铜箔卷设置于导向辊外壁,并使铜箔卷一端缠绕在收卷辊上,开启第一加热管,对退火炉内进行加热,从而对铜箔进行退火,开启第二加热管,对导向辊与收卷辊之间的铜箔进行加热,同时开启电机,驱动转动轴转动,带动收卷辊转动,从而将铜箔卷绕在收卷辊上,在铜箔被卷绕的过程中,通过两个第二加热管加强对铜箔的加热效果,使铜箔受热更加的均匀,提高退火效果。

技术研发人员:刘义亮

受保护的技术使用者:江西奔泰新材料有限公司

技术研发日:20240103

技术公布日:2024/8/16

- 还没有人留言评论。精彩留言会获得点赞!