风机轴承箱体铸造用翻转装置的制作方法

本技术涉及风机轴承箱体生产设备,具体涉及一种风机轴承箱体铸造用翻转装置。

背景技术:

1、风机轴承箱体是与风机轴相连起到支撑和润滑轴承作用的零件, 是大中型风机设备的关键部件,其主要功能是对轴承防尘和散热。风机轴承箱体一般为铸造件,通常采用铸造模具铸造而成。当利用铸造模具铸造完成风机轴承箱体后,先打开上模,再利用翻转装置将下模翻转一定角度,以便于将铸造件取出。

2、cn 212221577 u公开了一种金属铸造用翻转装置,该装置包括工作台;所述工作台上设有支撑板和l形板;所述支撑板固接在工作台上端面一侧,支撑板上设有驱动单元;所述l形板下板面通过调节单元连接在工作台上端面另一侧,且l形板上设有从动单元;所述驱动单元包括电机、一号齿轮、二号齿轮、一号转动轴和一号承接板;所述电机固接在支撑板一侧壁上,电机的输出轴上套有一号齿轮,一号齿轮与二号齿轮啮合,二号齿轮套在一号转动轴一端,一号转动轴的另一端穿过支撑板固接一号承接板,且一号转动轴外圈铰接在支撑板上。所述从动单元包括二号转动轴和二号承接板;所述二号转动轴铰接在l形板上,且二号转动轴的端部固接二号承接板。待铸造件冷却成块后,需要从铸造模具中取出,启动电机,电机通过一号齿轮与二号齿轮啮合,二号齿轮通过转动轴带动一号承接板转动,一号承接板通过铸造模具带动二号承接板转动,接着铸造模具的上端口逐渐朝向工作台,最后,铸造件从铸造模具中脱离。

3、但是这种翻转装置存在如下问题:其采用了较为常见的驱动结构,即是通过驱动位于铸造模具端侧的转动轴实现对铸造模具的带动,使其翻转,这种驱动结构造成转动轴承受非常大的扭力,容易造成转动轴断裂,存在较大的安全隐患。

技术实现思路

1、本实用新型的目的是为了提供一种结构合理、使用可靠的风机轴承箱体铸造用翻转装置,解决现有翻转装置的转动轴承受扭力大的问题,避免转动轴断裂,保证生产安全。

2、本实用新型的技术方案是:

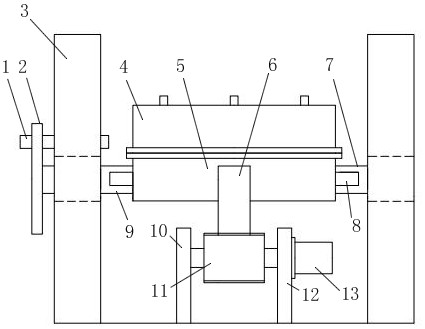

3、一种风机轴承箱体铸造用翻转装置,包括支撑座、设于支撑座左、右侧壁上的左转动轴和右转动轴,左、右转动轴的中心线重合,其技术要点是:所述左转动轴和右转动轴的相对端设有方形孔,所述风机轴承箱体的下模左、右端面中心设有与方形孔配合的方形轴,所述方形轴的中心线与左、右转动轴的中心线重合,所述下模下表面和前、后侧面设有一体式优弧状齿轮,所述一体式优弧状齿轮的弧心线与左、右转动轴的中心线重合,所述支撑座内支撑有与一体式优弧状齿轮啮合的主动齿轮,所述主动齿轮的轮轴与驱动电机的输出轴连接。

4、上述的风机轴承箱体铸造用翻转装置,所述左转动轴或右转动轴的另一端设有定位盘,所述定位盘上设有第一定位孔,所述支撑座的左侧壁或右侧壁上设有与第一定位孔配合的第二定位孔,定位杆依次穿过第一定位孔和第二定位孔实现定位。

5、上述的风机轴承箱体铸造用翻转装置,所述支撑座内设有左、右立板,所述主动齿轮的轮轴两端利用轴承支撑于左、右立板上,所述驱动电机固定于左立板或右立板上。

6、本实用新型的有益效果是:

7、利用驱动电机驱动主动齿轮旋转,从而带动一体式优弧状齿轮绕左、右转动轴的轴心线旋转,从而同步带动下模翻转,解决了现有翻转装置的转动轴承受扭力大的问题,避免转动轴断裂,保证了生产安全。

技术特征:

1.一种风机轴承箱体铸造用翻转装置,包括支撑座、设于支撑座左、右侧壁上的左转动轴和右转动轴,左、右转动轴的中心线重合,其特征在于:所述左转动轴和右转动轴的相对端设有方形孔,所述风机轴承箱体的下模左、右端面中心设有与方形孔配合的方形轴,所述方形轴的中心线与左、右转动轴的中心线重合,所述下模下表面和前、后侧面设有一体式优弧状齿轮,所述一体式优弧状齿轮的弧心线与左、右转动轴的中心线重合,所述支撑座内支撑有与一体式优弧状齿轮啮合的主动齿轮,所述主动齿轮的轮轴与驱动电机的输出轴连接。

2.根据权利要求1所述的风机轴承箱体铸造用翻转装置,其特征在于:所述左转动轴或右转动轴的另一端设有定位盘,所述定位盘上设有第一定位孔,所述支撑座的左侧壁或右侧壁上设有与第一定位孔配合的第二定位孔,定位杆依次穿过第一定位孔和第二定位孔实现定位。

3.根据权利要求1所述的风机轴承箱体铸造用翻转装置,其特征在于:所述支撑座内设有左、右立板,所述主动齿轮的轮轴两端利用轴承支撑于左、右立板上,所述驱动电机固定于左立板或右立板上。

技术总结

本技术涉及一种风机轴承箱体铸造用翻转装置,包括支撑座、设于支撑座左、右侧壁上的左转动轴和右转动轴,左、右转动轴的中心线重合,其技术要点是:所述左转动轴和右转动轴的相对端设有方形孔,所述风机轴承箱体的下模左、右端面中心设有与方形孔配合的方形轴,所述方形轴的中心线与左、右转动轴的中心线重合,所述下模下表面和前、后侧面设有一体式优弧状齿轮,所述一体式优弧状齿轮的弧心线与左、右转动轴的中心线重合,所述支撑座内支撑有与一体式优弧状齿轮啮合的主动齿轮,所述主动齿轮的轮轴与驱动电机的输出轴连接。本装置解决了现有翻转装置的转动轴承受扭力大的问题,避免转动轴断裂,保证生产安全。

技术研发人员:王泽宇,张瑞昆

受保护的技术使用者:辽阳科通机械设备制造有限公司

技术研发日:20240108

技术公布日:2025/1/9

- 还没有人留言评论。精彩留言会获得点赞!