一种高真空压铸模具的制作方法

本技术涉及压铸模具,具体为一种高真空压铸模具。

背景技术:

1、压铸模具是铸造金属零部件的一种工具,一种在专用的压铸模锻机上完成压铸工艺的工具,压铸的基本工艺过程是,金属液先低速或高速铸造充型进模具的型腔内,模具有活动的型腔面。

2、根据公示的一种高真空压铸模具(公开号:cn213317591u),包括动模模座和定模模座,动模模座靠近定模模座的侧壁固定安装有第一密封框和动模,动模靠近定模模座侧壁的四边角均固定安装有限位柱,动模和四个限位柱均位于第一密封框的内端,定模模座靠近动模模座的侧壁固定安装有第二密封框和定模,上述申请文件中通过采用抽真空管进行相应的抽气操作,但是该装置在完成压铸操作后,对成品工件的散热效果较差。

技术实现思路

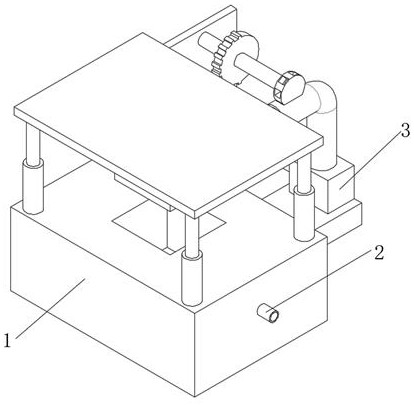

1、针对现有技术的不足,本实用新型提供了一种高真空压铸模具,解决了上述背景技术中提出的问题。为实现以上目的,本实用新型通过以下技术方案予以实现:一种高真空压铸模具,包括压铸模具本体,所述压铸模具本体的内部设置有抽真空管,所述压铸模具本体的后端固定连接有固定基座,所述固定基座的顶部设置有吹风机本体,所述压铸模具本体的后端设置有散热组件;

2、所述散热组件包括风轮,所述风轮的后端固定连接有转轴,所述转轴的外侧固定连接有齿轮一,所述固定基座的侧面转动连接有传动杆,所述传动杆的侧面固定连接有齿轮二,所述齿轮二的内部设置有扭簧,所述齿轮二的侧面固定连接有转动杆,所述转动杆的侧面固定连接有转杆,所述转杆的外侧固定连接有导流板。

3、优选的,所述齿轮一上设置有一半的齿牙,所述齿轮一通过该齿牙与所述齿轮二呈啮合状态,使得齿轮一转动,齿轮二随之转动。

4、优选的,所述导流板设置有两个,两个所述导流板关于所述转杆中心轴呈对称分布,使得转杆两侧受力均匀。

5、优选的,所述风轮位于所述吹风机本体的顶部位置,所述风轮与所述吹风机本体呈转动连接状态,使得风轮可相对吹风机本体产生转动。

6、优选的,所述压铸模具本体的后端设置有辅助导流组件;

7、所述辅助导流组件包括固定槽,所述固定槽的内部转动连接有受力杆,所述受力杆的外侧固定连接有摆动板。

8、优选的,所述摆动板设置有两个,两个所述摆动板关于所述受力杆中心轴呈对称分布,使得受力杆两侧受力均匀。

9、本实用新型提供了一种高真空压铸模具。具备以下有益效果:

10、(1)该高真空压铸模具,当压铸模具本体进行压铸时,通过抽真空管对压铸模具本体内进行抽气,使得压铸模具本体内部形成真空环境,当压铸模具本体完成压铸后,配合吹风机本体,风轮、转轴、齿轮一、齿轮二、传动杆、转动杆和转杆,即可使得导流板往复摆动,提高了装置的散热效果。

11、(2)该高真空压铸模具,当导流板转动时,使得其上开设的固定槽随之转动,固定槽转动带动受力杆转动,即可使得摆动板在惯性的作用下产生转动,以受力杆为轴心,产生转动,即可对吹风机本体吹出的风导流,进一步提高了装置的散热效果。

技术特征:

1.一种高真空压铸模具,包括压铸模具本体(1),其特征在于:所述压铸模具本体(1)的内部设置有抽真空管(2),所述压铸模具本体(1)的后端固定连接有固定基座(13),所述固定基座(13)的顶部设置有吹风机本体(3),所述压铸模具本体(1)的后端设置有散热组件;

2.根据权利要求1所述的一种高真空压铸模具,其特征在于:所述齿轮一(6)上设置有一半的齿牙,所述齿轮一(6)通过该齿牙与所述齿轮二(8)呈啮合状态。

3.根据权利要求2所述的一种高真空压铸模具,其特征在于:所述导流板(12)设置有两个,两个所述导流板(12)关于所述转杆(11)中心轴呈对称分布。

4.根据权利要求3所述的一种高真空压铸模具,其特征在于:所述风轮(4)位于所述吹风机本体(3)的顶部位置,所述风轮(4)与所述吹风机本体(3)呈转动连接状态。

5.根据权利要求4所述的一种高真空压铸模具,其特征在于:所述压铸模具本体(1)的后端设置有辅助导流组件;

6.根据权利要求5所述的一种高真空压铸模具,其特征在于:所述摆动板(16)设置有两个,两个所述摆动板(16)关于所述受力杆(15)中心轴呈对称分布。

技术总结

本技术公开了一种高真空压铸模具,涉及压铸模具技术领域。该高真空压铸模具,包括压铸模具本体,所述压铸模具本体的内部设置有抽真空管,所述压铸模具本体的后端固定连接有固定基座,所述固定基座的顶部设置有吹风机本体,所述压铸模具本体的后端设置有散热组件;所述散热组件包括风轮,所述风轮的后端固定连接有转轴,所述转轴的外侧固定连接有齿轮一。该高真空压铸模具,当压铸模具本体进行压铸时,通过抽真空管对压铸模具本体内进行抽气,使得压铸模具本体内部形成真空环境,当压铸模具本体完成压铸后,配合吹风机本体,风轮、转轴、齿轮一、齿轮二、传动杆、转动杆和转杆,即可使得导流板往复摆动,提高了装置的散热效果。

技术研发人员:陶诚,谢树宽,陈平,殷建国,周家明

受保护的技术使用者:江苏铭利达科技有限公司

技术研发日:20240110

技术公布日:2024/12/12

- 还没有人留言评论。精彩留言会获得点赞!