一种压铸模具高温料筒的制作方法

本技术涉及铸造领域,特别是涉及一种压铸模具高温料筒。

背景技术:

1、压铸模具一般包括固定在压铸机的定模安装板上的定模、固定在压铸机动模安装板上的动模,该动模随动模安装板相对运动而完成合模和开模。合模时,定模与动模之间形成型腔,液体金属在高压下通过料筒进入并充满整个型腔。

2、在现有技术中,传统压铸模具料筒下半侧壁内部设有冷却水道,该冷却水道内通常采用水或油控制料筒温度,通常温度处于100℃~300℃,导致该温度较低。料筒的压室底部较长时间接触金属液,压室顶部不接触或少接触金属液,易造成压室受热不均匀,受材料热膨胀因素影响,进而易使压室出现变形、裂纹。其中,径向变形使料筒压室与冲头之间的配合间隙发生变化,进而出现干涉现象,拉伤压室。此外,传统压铸模具料筒的压室底部较长时间接触金属液,与压室接触区域的金属液进入液固和固液两相区时,易产生大量的预结晶组织,使得产品机械性能降低。其中,含有固相的金属液流动阻力大,金属液与压室间的摩擦力大,进而大幅度降低了冲头动态压射力,进而降低产品质量。

3、因此,亟需提供一种压铸模具高温料筒,避免料筒压室出现拉伤,同时提高金属液流动性,进而提高产品质量。

技术实现思路

1、鉴于以上所述现有技术的缺点,本实用新型要解决的技术问题在于提供一种压铸模具高温料筒。本实用新型提出一种压铸模具高温料筒,包括料筒和若干冷却水道,所述冷却水道沿所述料筒轴向设置,所述冷却水道设置于所述料筒的下半侧壁内部,所述料筒的上半侧壁内部设有若干加热棒,且各所述加热棒呈周向分布;所述加热棒沿所述料筒轴向设置;各所述加热棒上均连有电缆;所述料筒外侧壁上设有热电偶。

2、优选地,所述料筒的上半侧壁内部开设有若干安装孔,所述安装孔从所述料筒的一端端部延伸至靠近所述料筒的另一端端部处,各所述安装孔呈周向均匀分布,所述安装孔与所述加热棒相适配。

3、优选地,各所述安装孔的外侧壁上至少开设2个安装槽,所述安装槽沿所述安装孔轴向分布,所述安装槽与所述安装孔连通。

4、优选地,所述安装槽内设有可拆卸的固定部,用以固定所述加热棒;所述固定部底部设有凹槽,所述凹槽与所述加热棒外形相适配。

5、如上所述,本实用新型涉及的一种压铸模具高温料筒,具有以下有益效果:

6、1)本实用新型通过在料筒的上半侧壁内部设置多根加热棒,通过加热棒和冷却水道相配合,可使料筒温度达到较高温度,并保证料筒压室受热均匀,进而能够减少压室浇口底部轴向裂纹,减少料筒压室与冲头之间的干涉,减少压室拉伤。

7、2)本实用新型通过加热棒和冷却水道,稳定料筒压室的温度,能够保证压室尺寸稳定,提高压室密封性,提高压室与冲头的寿命,节约生产成本。同时,通过提高稳定压室温度,能够显著提高与压室接触区域的金属液的温度,有效降低预结晶晶核尺寸和数量,进而提高型腔内金属液的流动性和补缩能力,降低铸件机械性能波动。

8、3)本实用新型的料筒可使用较低料温进行充填,通过降低冷隔、金属液浇铸不足的风险,同时,针对壳体、缸体类产品,通过低温浇铸降低缩松、缩孔的产生。

技术特征:

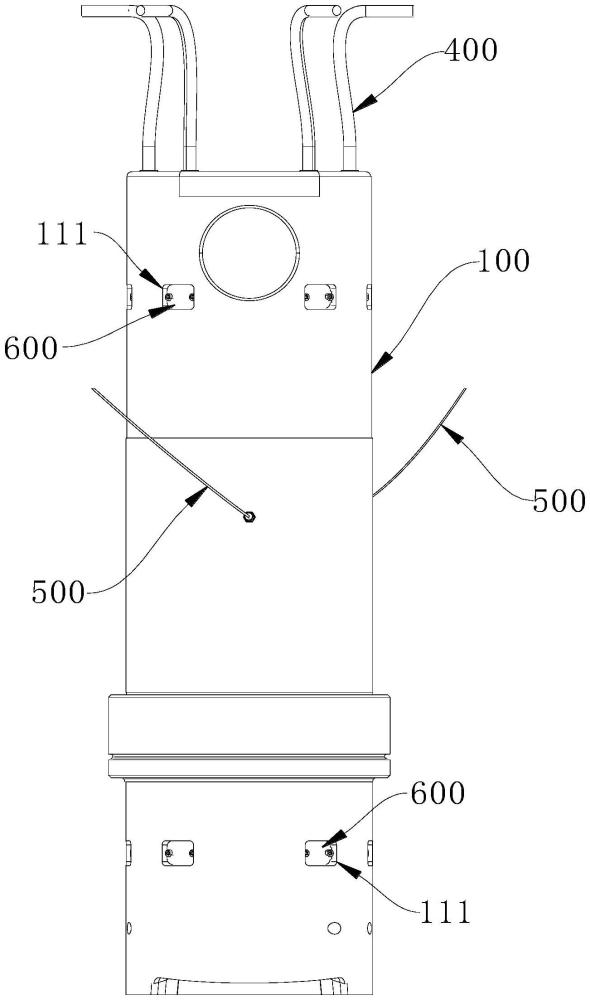

1.一种压铸模具高温料筒,包括料筒(100)和若干冷却水道(200),所述冷却水道(200)沿所述料筒(100)轴向设置,所述冷却水道(200)设置于所述料筒(100)的下半侧壁内部,其特征在于,所述料筒(100)的上半侧壁内部设有若干加热棒(300),且各所述加热棒(300)呈周向均匀分布;所述加热棒(300)沿所述料筒(100)轴向设置;各所述加热棒(300)上均连有电缆(400);所述料筒(100)外侧壁上设有热电偶(500)。

2.根据权利要求1所述的压铸模具高温料筒,其特征在于,所述料筒(100)的上半侧壁内部开设有若干安装孔(110),所述安装孔(110)从所述料筒(100)的一端端部延伸至靠近所述料筒(100)的另一端端部处,各所述安装孔(110)呈周向分布,所述安装孔(110)与所述加热棒(300)相适配。

3.根据权利要求2所述的压铸模具高温料筒,其特征在于,各所述安装孔(110)的外侧壁上至少开设2个安装槽(111),所述安装槽(111)沿所述安装孔(110)轴向分布,所述安装槽(111)与所述安装孔(110)连通。

4.根据权利要求3所述的压铸模具高温料筒,其特征在于,所述安装槽(111)内设有可拆卸的固定部(600),用以固定所述加热棒(300);所述固定部(600)底部设有凹槽(610),所述凹槽(610)与所述加热棒(300)外形相适配。

技术总结

本技术提供一种压铸模具高温料筒,包括料筒和若干冷却水道,所述冷却水道沿所述料筒轴向设置,所述冷却水道设置于所述料筒的下半侧壁内部,所述料筒的上半侧壁内部设有若干加热棒,且各所述加热棒呈周向分布;所述加热棒沿所述料筒轴向设置;各所述加热棒上均连有电缆;所述料筒外侧壁上设有热电偶。本技术保证料筒压室受热均匀,进而能够减少压室浇口底部轴向裂纹,减少料筒压室与冲头之间的干涉,减少压室拉伤,提高压室与冲头的寿命,节约生产成本,同时提高型腔内金属液的流动性和补缩能力,降低铸件机械性能波动,可使用较低料温进行充填,通过降低冷隔、金属液浇铸不足的风险。

技术研发人员:刘绪周,曹鹏,石凯,胡佳玮,郁帅,朱鸿砺

受保护的技术使用者:华域皮尔博格有色零部件(上海)有限公司

技术研发日:20240115

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!