一种稳压氮化炉的制作方法

本技术属于氮化炉设备,尤其涉及一种稳压氮化炉。

背景技术:

1、氮化炉是具有氮化处理的设备,具有处理温度低,时间短,工件变形小的特点,具有高疲劳极限和良好的耐磨性;

2、经氮化炉氮气预热段耐火砖筑成的孔道预热至500~600℃的氮气流与炉料充分接触,并在炉料表面进行氮化反应,反应释放的热量维持氮化反应连续进行,进氮化炉之前的氮气压力为20—60毫米水柱,控制炉内温度保持在1000℃~1100℃(实际维持气相温度在800℃~900℃),炉内氮气压力保持在25—80毫米水柱,当料面温度较低或气相温度低于800℃时,即停止加料,待化学反应继续进行,温度逐渐升高后再继续加料,细粉穿过氮气层向下沉降,在沉降过程中,大约已完成90%的氮化反应,堆积在一起的红热炉料,继续与氮气作用完成反应;

3、完成氮化反应的成品经冷却段冷却后,炉料以自身的重量由上而下逐步下降由炉底出料,在反应段堆积的红热炉料是呈熔融态或塑性态的,待下降到冷却段经水冷凝结成圆柱形硬块,即为石灰氮。

4、现有的氮化炉在出料时,由于氮化炉出料口与底座之间的高度限制,使得出料时加工物只能抵触到底座并利用压力,使得加工物出现破碎成块,然后再经过使用者手动或借助外部设备对这些碎块进行扫除,以此来防止出料时的堵塞,费时费力,增加了使用者的工作负担,因此,我们提出了一种稳压氮化炉,具备便于使用的功能,亟待开发。

技术实现思路

1、本实用新型目的在于提供一种稳压氮化炉,以解决背景技术中所提出的现有的氮化炉在出料时,由于氮化炉出料口与底座之间的高度限制,使得出料时加工物只能抵触到底座并利用压力,使得加工物出现破碎成块,然后再经过使用者手动或借助外部设备对这些碎块进行扫除,以此来防止出料时的堵塞,费时费力,增加了使用者工作负担技术问题。

2、为实现上述目的,本实用新型的具体技术方案如下:一种稳压氮化炉,包括氮化炉本体,所述氮化炉本体的底部安装有集中箱,且集中箱的顶部设有与氮化炉本体出料口相适配的开口,所述集中箱的前侧且位于氮化炉本体的下方设置有第一粉碎组件,所述集中箱内腔的后侧设置有与第一粉碎组件配合使用的移动组件,所述集中箱的右侧设置有第二粉碎组件。

3、优选的,所述集中箱前侧的两侧均开设有贯穿腔,所述集中箱内腔的两侧均焊接有第一斜板,所述集中箱内腔的底部焊接有第二斜板,所述集中箱的两侧均开设有出料腔。

4、优选的,所述第一粉碎组件包含有与集中箱焊接的第一固定块,所述第一固定块的两侧均安装有第一滑杆,所述第一固定块的两侧均焊接有防护块,所述防护块的内腔转动连接有螺纹杆。

5、优选的,所述螺纹杆的一端贯穿至防护块的外侧并固定连接有连接杆,所述氮化炉本体底部的四周均焊接有竖板,所述竖板与连接杆活动连接,所述螺纹杆的表面螺纹连接有螺纹块。

6、优选的,所述螺纹块的表面固定连接有固定杆,所述固定杆的顶端焊接有连接块,所述连接块的顶部焊接有第一滑块,所述第一滑块与第一滑杆活动连接。

7、优选的,所述第一滑块的一侧安装有第一电机,所述第一电机的动力输出端延伸至集中箱的内腔并固定连接有第一粉碎部件,所述防护块的表面开设有两个呈对称设置的限位槽,所述限位槽的内腔滑动连接有限位块,所述限位块的一侧与第一滑块固定连接,所述第一粉碎部件、集中箱与移动组件配合使用,所述连接杆、集中箱与第二粉碎组件配合使用。

8、优选的,所述移动组件包含有与集中箱焊接的第二固定块,所述第二固定块的两侧均固定连接有第二滑杆,所述第二滑杆的表面活动连接有第二滑块,所述第二滑块的一侧与第一粉碎部件转动连接。

9、优选的,所述第二固定块的两侧均固定连接有安装杆,所述安装杆的表面开设有移动槽,所述移动槽的内腔滑动连接有移动块,所述移动块的顶部与第二滑块固定连接。

10、优选的,所述第二粉碎组件包含有与连接杆固定连接的主动轮,所述集中箱的一侧焊接有安装架,所述安装架的顶部螺纹连接有第二电机,所述第二电机的动力输出端固定连接有从动轮。

11、优选的,所述主动轮通过皮带与从动轮传动连接,所述从动轮的一侧安装有圆杆,所述集中箱的内腔设置有若干个第二粉碎部件,且若干个第二粉碎部件相啮合,所述圆杆的一端贯穿至集中箱的内腔并与其中一个第二粉碎部件相连接。

12、本实用新型的一种稳压氮化炉具有以下优点:

13、该一种稳压氮化炉,通过集中箱、第一粉碎组件和第二粉碎组件的配合使用下,对出料时的加工物可进行磨碎或切割的作用,避免了在加工物在出料时出现堵塞的情况,并防止了使用者需要手动或借助外部设备对加工物进行清除的情况,省时省力,减轻了使用者的工作负担,并提高了加工时的工作效率,便于使用。

技术特征:

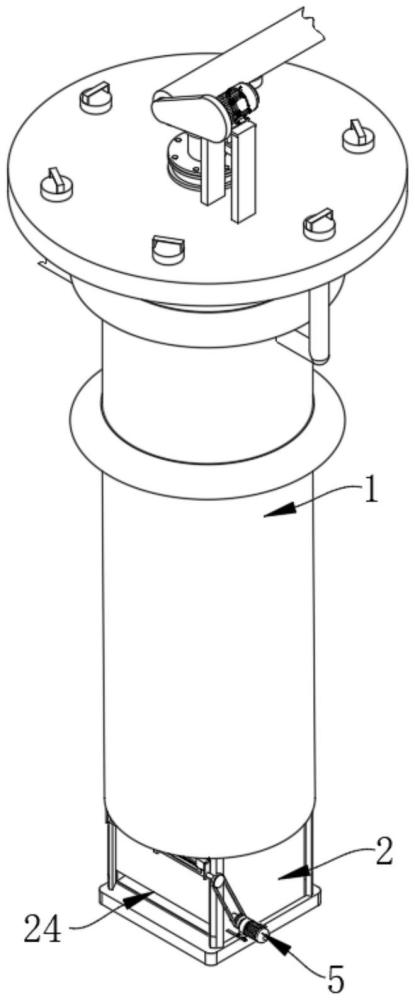

1.一种稳压氮化炉,其特征在于:包括氮化炉本体(1),所述氮化炉本体(1)的底部安装有集中箱(2),且集中箱(2)的顶部设有与氮化炉本体(1)出料口相适配的开口,所述集中箱(2)的前侧且位于氮化炉本体(1)的下方设置有第一粉碎组件(3),所述集中箱(2)内腔的后侧设置有与第一粉碎组件(3)配合使用的移动组件(4),所述集中箱(2)的右侧设置有第二粉碎组件(5)。

2.根据权利要求1所述的一种稳压氮化炉,其特征在于:所述集中箱(2)前侧的两侧均开设有贯穿腔(21),所述集中箱(2)内腔的两侧均焊接有第一斜板(22),所述集中箱(2)内腔的底部焊接有第二斜板(23),所述集中箱(2)的两侧均开设有出料腔(24)。

3.根据权利要求2所述的一种稳压氮化炉,其特征在于:所述第一粉碎组件(3)包含有与集中箱(2)焊接的第一固定块(31),所述第一固定块(31)的两侧均安装有第一滑杆(32),所述第一固定块(31)的两侧均焊接有防护块(33),所述防护块(33)的内腔转动连接有螺纹杆(34)。

4.根据权利要求3所述的一种稳压氮化炉,其特征在于:所述螺纹杆(34)的一端贯穿至防护块(33)的外侧并固定连接有连接杆(35),所述氮化炉本体(1)底部的四周均焊接有竖板(314),所述竖板(314)与连接杆(35)活动连接,所述螺纹杆(34)的表面螺纹连接有螺纹块(36)。

5.根据权利要求4所述的一种稳压氮化炉,其特征在于:所述螺纹块(36)的表面固定连接有固定杆(37),所述固定杆(37)的顶端焊接有连接块(38),所述连接块(38)的顶部焊接有第一滑块(39),所述第一滑块(39)与第一滑杆(32)活动连接。

6.根据权利要求5所述的一种稳压氮化炉,其特征在于:所述第一滑块(39)的一侧安装有第一电机(310),所述第一电机(310)的动力输出端延伸至集中箱(2)的内腔并固定连接有第一粉碎部件(311),所述防护块(33)的表面开设有两个呈对称设置的限位槽(312),所述限位槽(312)的内腔滑动连接有限位块(313),所述限位块(313)的一侧与第一滑块(39)固定连接,所述第一粉碎部件(311)、集中箱(2)与移动组件(4)配合使用,所述连接杆(35)、集中箱(2)与第二粉碎组件(5)配合使用。

7.根据权利要求6所述的一种稳压氮化炉,其特征在于:所述移动组件(4)包含有与集中箱(2)焊接的第二固定块(41),所述第二固定块(41)的两侧均固定连接有第二滑杆(42),所述第二滑杆(42)的表面活动连接有第二滑块(43),所述第二滑块(43)的一侧与第一粉碎部件(311)转动连接。

8.根据权利要求7所述的一种稳压氮化炉,其特征在于:所述第二固定块(41)的两侧均固定连接有安装杆(44),所述安装杆(44)的表面开设有移动槽(45),所述移动槽(45)的内腔滑动连接有移动块(46),所述移动块(46)的顶部与第二滑块(43)固定连接。

9.根据权利要求8所述的一种稳压氮化炉,其特征在于:所述第二粉碎组件(5)包含有与连接杆(35)固定连接的主动轮(51),所述集中箱(2)的一侧焊接有安装架(52),所述安装架(52)的顶部螺纹连接有第二电机(53),所述第二电机(53)的动力输出端固定连接有从动轮(54)。

10.根据权利要求9所述的一种稳压氮化炉,其特征在于:所述主动轮(51)通过皮带与从动轮(54)传动连接,所述从动轮(54)的一侧安装有圆杆(55),所述集中箱(2)的内腔设置有若干个第二粉碎部件(56),且若干个第二粉碎部件(56)相啮合,所述圆杆(55)的一端贯穿至集中箱(2)的内腔并与其中一个第二粉碎部件(56)相连接。

技术总结

本技术公开了一种稳压氮化炉,涉及氮化炉设备技术领域,包括氮化炉本体,所述氮化炉本体的底部安装有集中箱,且集中箱的顶部设有与氮化炉本体出料口相适配的开口,所述集中箱的前侧且位于氮化炉本体的下方设置有第一粉碎组件,所述集中箱内腔的后侧设置有与第一粉碎组件配合使用的移动组件,所述集中箱的右侧设置有第二粉碎组件,通过集中箱、第一粉碎组件和第二粉碎组件的配合使用下,对出料时的加工物可进行磨碎或切割的作用,避免了在加工物在出料时出现堵塞的情况,并防止了使用者需要手动或借助外部设备对加工物进行清除的情况,省时省力,减轻了使用者的工作负担,并提高了加工时的工作效率,便于使用。

技术研发人员:石云,李建宾,马小红

受保护的技术使用者:石嘴山市华岳新材料科技有限公司

技术研发日:20240116

技术公布日:2024/9/19

- 还没有人留言评论。精彩留言会获得点赞!