一种热处理治具的制作方法

本技术涉及金属粉末冶金,尤其涉及一种热处理治具。

背景技术:

1、金属粉末注射成型技术是将现代塑料注射成型技术引入粉末冶金领域而形成的一门新型粉末冶金技术。其中,在金属粉末注射成型的热处理工艺中,产品需要依次经历升温、保温和极速降温的过程,在升温与保温的过程中,产品热胀后尺寸会变大,而在极速降温的过程中,产品会急剧冷却并收缩。

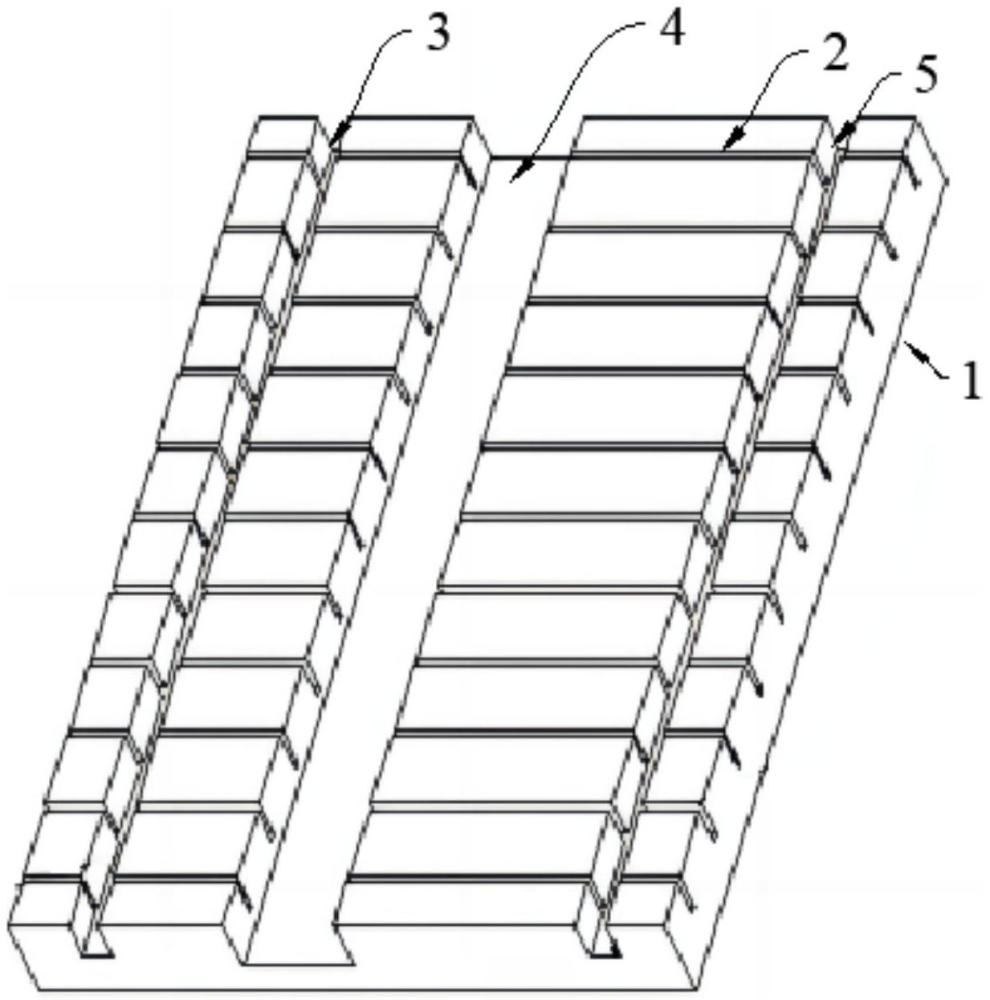

2、如图1所示的薄板结构的产品,其结构具有整体厚度薄、长度长的特性,然而现有的热处理治具对产品的固定性较差,其导致产品不同位置的受力不均匀,从而造成产品不同位置的收缩差异大,产品会出现弯曲、变形、断裂等缺陷,现有的热处理治具导致薄板结构的产品的良品率较低。

技术实现思路

1、本实用新型所要解决的技术问题是:提供一种粉末冶金成型的热处理治具,以解决现有热处理治具对产品的固定性差而导致产品良品率低的问题。

2、为了解决上述技术问题,本实用新型采用的技术方案为:一种热处理治具,其包括治具本体,所述治具本体上设有固定通槽、第一避让槽、第二避让槽和第三避让槽,所述第一避让槽、所述第二避让槽与所述第三避让槽沿所述固定通槽的长度方向依次设置,并且所述第一避让槽、所述第二避让槽与所述第三避让槽均与所述固定通槽相贯通。

3、进一步的,所述固定通槽沿所述治具本体的宽度方向贯通设置。

4、进一步的,所述治具本体沿其长度方向设有多个所述固定通槽。

5、进一步的,所述第一避让槽、所述第二避让槽与所述第三避让槽均为沿所述治具本体的长度方向贯通设置的通槽。

6、进一步的,所述第一避让槽的槽底与所述固定通槽的槽底共面,所述第三避让槽的槽底与所述固定通槽的槽底共面。

7、进一步的,所述第二避让槽的槽深大于所述固定通槽的槽深。

8、进一步的,所述第一避让槽的宽度与所述第三避让槽的宽度相等。

9、进一步的,所述第一避让槽的宽度与所述第三避让槽的宽度均为3.0-3.2mm。

10、进一步的,所述第二避让槽的宽度为11.0-11.2mm。

11、进一步的,所述固定通槽的宽度为0.7-0.9mm。

12、本实用新型的有益效果在于:本实用新型所述的这种热处理治具的结构简单、摆放产品的操作方便快捷,在实际应用时,薄板结构的产品可以放置在固定通槽中,固定通槽对薄板结构产品的固定性好,固定通槽可以提高产品的受力均匀度,从而降低产品不同位置冷却收缩的差异,并且固定通槽对产品的收缩起到一定的限制作用,避免产品出现弯曲、变形、断裂等缺陷,该热处理治具可以相应提高产品的良品率。

技术特征:

1.一种热处理治具,其特征在于,包括治具本体,所述治具本体上设有固定通槽、第一避让槽、第二避让槽和第三避让槽,所述第一避让槽、所述第二避让槽与所述第三避让槽沿所述固定通槽的长度方向依次设置,并且所述第一避让槽、所述第二避让槽与所述第三避让槽均与所述固定通槽相贯通。

2.根据权利要求1所述的热处理治具,其特征在于,所述固定通槽沿所述治具本体的宽度方向贯通设置。

3.根据权利要求2所述的热处理治具,其特征在于,所述治具本体沿其长度方向设有多个所述固定通槽。

4.根据权利要求1所述的热处理治具,其特征在于,所述第一避让槽、所述第二避让槽与所述第三避让槽均为沿所述治具本体的长度方向贯通设置的通槽。

5.根据权利要求1所述的热处理治具,其特征在于,所述第一避让槽的槽底与所述固定通槽的槽底共面,所述第三避让槽的槽底与所述固定通槽的槽底共面。

6.根据权利要求1所述的热处理治具,其特征在于,所述第二避让槽的槽深大于所述固定通槽的槽深。

7.根据权利要求1所述的热处理治具,其特征在于,所述第一避让槽的宽度与所述第三避让槽的宽度相等。

8.根据权利要求7所述的热处理治具,其特征在于,所述第一避让槽的宽度与所述第三避让槽的宽度均为3.0-3.2mm。

9.根据权利要求1所述的热处理治具,其特征在于,所述第二避让槽的宽度为11.0-11.2mm。

10.根据权利要求1所述的热处理治具,其特征在于,所述固定通槽的宽度为0.7-0.9mm。

技术总结

本技术公开了一种热处理治具,其包括治具本体,所述治具本体上设有固定通槽、第一避让槽、第二避让槽和第三避让槽,所述第一避让槽、所述第二避让槽与所述第三避让槽沿所述固定通槽的长度方向依次设置,并且所述第一避让槽、所述第二避让槽与所述第三避让槽均与所述固定通槽相贯通。本技术所公开的这种热处理治具的结构简单、使用方便,并且该热处理治具可以提高薄板结构产品的受力均匀度,以降低薄板结构产品出现弯曲变形、断裂等不良的概率。

技术研发人员:程夏军

受保护的技术使用者:深圳艾利门特科技有限公司

技术研发日:20240117

技术公布日:2025/1/23

- 还没有人留言评论。精彩留言会获得点赞!