一种铸造壳模冷却装置的制作方法

本技术涉及冷却装置,尤其涉及一种铸造壳模冷却装置。

背景技术:

1、现有技术中,熔模铸造制作工艺,要进行压蜡后组成树组,然后将得到的蜡树进行沾浆,使其外表面裹上防火材料,然后把蜡料脱出,最终形成带产品形状的空壳模,最后把金属液倒入空壳模内。浇注后壳模会放到砂槽上冷却或冷排上冷却。在这个冷却过程中最理想需要顺序凝固,从最底部开始冷却到中间最后到头部,这样冷却顺序可以得到比较优质的铸件。

2、现有技术壳模在砂槽冷却时壳模的底部会与砂子直接接触,这样的效果底部会散热慢,最后底部在凝固收缩时在这个过程中得不到金属液的补充,铸件底部的位置容易出现缩孔、缩松。同时因为壳模在冷排冷却时壳模的底部不能完全与冷排接触(产品大多为异形结构),这样的效果不大理想,铸件的质量不大稳定。

技术实现思路

1、本实用新型的目的在于提供一种铸造壳模冷却装置,使得壳模放到冷排上时与冷排接触良好,同时冷却时可以做到壳模底部先冷却,底部金属液在凝固收缩时得到上端的金属液补充,从而得到一个优质的铸件。

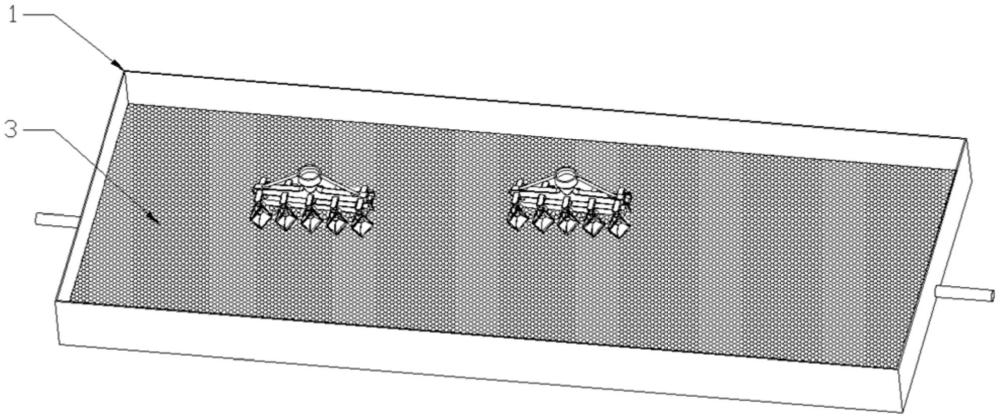

2、为了实现上述目的,本实用新型的技术方案提供了一种铸造壳模冷却装置,包括冷排,所述冷排由多根冷却水管组合构成,所述冷却装置还包括铁箱,所述铁箱上表面的边缘向上凸起,所述铁箱上表面的边缘与铁箱上表面形成可内置物体的箱体,所述冷排设置在铁箱的箱体内,所述箱体内还设置有金属丸,所述金属丸完全覆盖所述冷排。

3、进一步地,所述冷排还包括进水管和出水管。

4、进一步地,所述冷排设置有多根冷却水管互相平行,冷却水管的两端设置有输水管垂直于冷却水管,所述输水管中部开孔用以连接进水管和出水管。

5、进一步地,所述铁箱两端设置有进水口和出水口,所述进水口和出水口的直径大于等于所述冷排的进水管和出水管的直径。

6、进一步地,所述金属丸的直径为0.4-0.7mm。

7、进一步地,所述金属丸的直径为0.5mm,所述金属丸为不锈钢丸。

8、进一步地,所述冷却装置还包括蓄水箱和水泵,所述蓄水箱和水泵与所述冷排的进水管和出水管相连。

9、综上所述,本实用新型的装置结构设计合理,运用本实用新型的技术方案,具有如下的有益效果:所述冷排设置在铁箱的箱体内,所述箱体内还设置有金属丸,所述金属丸完全覆盖所述冷排。这样浇注后的壳模放到冷排上可以很好的与冷排接触(产品异形结构的位置可以很好与钢丸接触),冷却时可以做到壳模底部先冷却,同时底部金属液在凝固收缩时得到上端的金属液补充,这样壳模冷却时能够先底部凝固到中间最后到头部凝固,最终得到一个优质的铸件。

技术特征:

1.一种铸造壳模冷却装置,包括冷排,其特征在于:所述冷排由多根冷却水管组合构成,所述冷却装置还包括铁箱,所述铁箱上表面的边缘向上凸起,所述铁箱上表面的边缘与铁箱上表面形成可内置物体的箱体,所述冷排设置在铁箱的箱体内,所述箱体内还设置有金属丸,所述金属丸完全覆盖所述冷排。

2.根据权利要求1所述一种铸造壳模冷却装置,其特征在于:所述冷排还包括进水管和出水管。

3.根据权利要求2所述一种铸造壳模冷却装置,其特征在于:所述冷排设置有多根冷却水管互相平行,冷却水管的两端设置有输水管垂直于冷却水管,所述输水管中部开孔用以连接进水管和出水管。

4.根据权利要求3所述一种铸造壳模冷却装置,其特征在于:所述铁箱两端设置有进水口和出水口,所述进水口和出水口的直径大于等于所述冷排的进水管和出水管的直径。

5.根据权利要求1或4所述一种铸造壳模冷却装置,其特征在于:所述金属丸的直径为0.4-0.7mm。

6.根据权利要求5所述一种铸造壳模冷却装置,其特征在于:所述金属丸的直径为0.5mm,所述金属丸为不锈钢丸。

7.根据权利要求4所述一种铸造壳模冷却装置,其特征在于:所述冷却装置还包括蓄水箱和水泵,所述蓄水箱和水泵与所述冷排的进水管和出水管相连。

技术总结

本技术公开了一种铸造壳模冷却装置,包括冷排,所述冷排由多根冷却水管组合构成,所述冷却装置还包括铁箱,所述铁箱上表面的边缘向上凸起,所述铁箱上表面的边缘与铁箱上表面形成可内置物体的箱体,所述冷排设置在铁箱的箱体内,所述箱体内还设置有金属丸,所述金属丸完全覆盖所述冷排。本技术的结构设计合理,具有如下的有益效果:使得浇注后的壳模与冷排接触良好,达到冷却时可以做到壳模底部先冷却、底部金属液在凝固收缩时得到上端的金属液补充的效果,这样壳模冷却时能够先底部凝固到中间最后到头部凝固,最终得到一个优质的铸件。

技术研发人员:王欢,蔡铨旺,吴军武,马海峰

受保护的技术使用者:惠州市吉邦精密技术有限公司

技术研发日:20240131

技术公布日:2024/11/7

- 还没有人留言评论。精彩留言会获得点赞!