一种用于制备棒状硅基材料的化学气相沉积装置的制作方法

本技术涉及半导体,具体涉及一种用于制备棒状硅基材料的化学气相沉积装置。

背景技术:

1、半导体材料是半导体产业链上游中的重要组成部分,在光伏发电、集成电路、分立器件等半导体产品生产制造中起到关键性的作用。半导体产品的生产制造流程一般从硅基原材料开始,通过多晶原料制备,再到单晶材料制备,晶圆加工,器件制造与封装等工序。其中,对硅基原材料的纯度要求普遍在6n以上,如光伏用多晶硅纯度要求6n以上,半导体级多晶硅纯度要求9n以上,半导体用碳化硅粉料的纯度也要求不低于5n。

2、cvd法普遍用于半导体高纯材料的制备,利用高纯度的物料在cvd装置中通过一系列化学气相反应后,可在载体表面沉积高纯度的材料。cvd法制备棒状硅基材料具有原料纯度高、过程污染少、装置可靠、产量大等优势,可用于光伏多晶硅、半导体多晶硅、高纯碳化硅等材料的制备。该方法将高纯度的物料和一定比例的氢气混合,然后将反应气体通入反应炉腔内,同时热载体保持适当的沉积温度,最终在载体表面形成沉积层,并排除反应尾气。

3、为了加快载体表面物料的传质过程,提高沉积结晶的质量(比如致密度或者沉积速度),需要提高载体表面的气体流速。在保持气体流速一定的情况下,通常可以采用旋转载体的方式,提高载体与气体之间的相对流速,比如在气相沉积外延层时,载体固定在圆盘上以一定速度在自转。但是在cvd法制备棒状的硅基材料时,由于载体数量多,普遍为12对棒、24对棒、36对棒,甚至是45对棒或者72对棒等,棒体体积和重量大,导致沉积载体只能固定不动,无法与气体形成相对运动,进而不能加快载体表面的气体流动速度,导致沉积材料的表观致密度差的问题,形成珊瑚或者菜花形貌。同时,由于棒数多,炉腔空间大,气体在内部流动方向杂乱,物料无法形成稳定循环路径,造成物料的反应效率低,转化率不足,增加了物耗成本。

4、此外,由于多对棒结构的设计,棒状载体的分布为多层形式,普遍存在内圈棒体温度高,而外圈棒体温度低的趋势,进而造成棒体内部存在径向热应力,造成棒体开裂甚至是倒炉的问题。由于棒体的温度较高,以三氯氢硅反应沉积多晶硅为例,棒体温度为850℃以上,对外辐射的热量流失大,导致电耗水平高。

5、现有的用于制备高纯棒状硅基材料的技术以钟罩式反应器为主,钟罩带有冷却介质,钟罩安置于底盘上,底盘上设置有进气口、出气口和载体组件,钟罩和底盘之间形成密闭反应腔室。为了提高产量,降低电单耗,不仅增加反应腔室的尺寸,同时在反应腔室内尽可能多的设置载体数量,随之在底盘上也布置多个进气口和出气口。该方法带来的缺点诸多,其一是随着反应腔室空间的增加,进气口和出气口数量增多,不同进气口的物料相互干扰,导致气体流动轨迹变得杂乱,均匀性变差,同时流动空间大,气体在载体表面的平均流速下降,导致载体表面物料不能及时更新,使得沉积层的致密度变差,形成珊瑚、菜花和孔洞结构,最终降低了材料的纯度。其二是炉腔内的物料流动不能形成稳定的路径,导致物料在炉腔内的停滞时间不足,反应不充分,物料转化率低。其三是随着棒数增加,多层布置方式造成内圈棒体与外圈棒体之间的温差变大,造成棒体径向温度梯度和热应力,从而形成棒体开裂问题。其四,载体温度高,炉腔壁面温度低,导致载体直接向炉壁辐射散热,造成热量损失。

技术实现思路

1、本发明目的提供一种用于制备棒状硅基材料的化学气相沉积装置,该装置可以提高沉积层的致密度,改善沉积多晶硅材料或者碳化硅材料的表观质量。

2、基于上述目的,本发明采取以下技术方案:

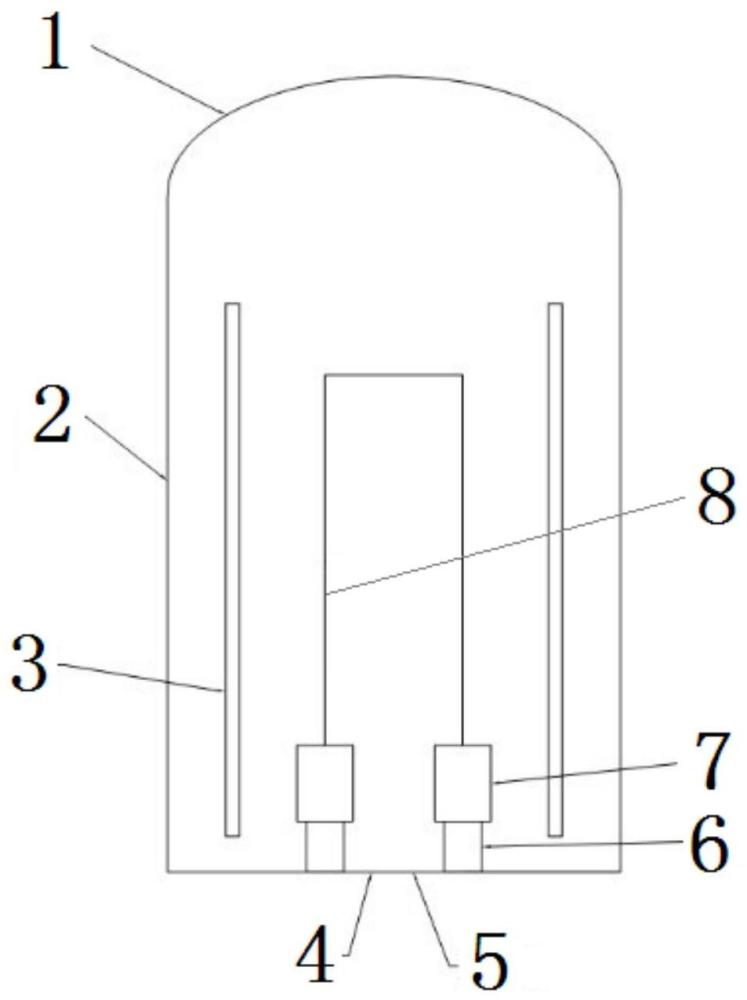

3、一种用于制备棒状硅基材料的化学气相沉积装置,包括炉筒、底盘、设置于底盘上的进气口和出气口、设置于底盘上的电极,炉筒内设置有载体,所述载体通过石墨连接件与电极连接,还包括设置于底盘上的隔热导流部件。

4、优选的,所述隔热导流部件设置于底盘上,所述隔热导流部件为上下开口的筒状结构,所述载体位于隔热导流部件内。

5、优选的,所述隔热导流部件为上下开口的圆柱、多棱柱或者锥形。

6、优选的,所述炉筒为钟罩式炉筒,所述钟罩式炉筒包括一体设置的下部筒体和上部端盖,所述隔热导流部件高度不超过下部筒体的高度,不低于载体高度,所述隔热导流部件外侧与下部筒体内壁之间形成低温下降流动区域,所述隔热导流部件内部形成高温上升流动区域,所述载体、进气口、出气口均位于流动高温上升流动区域内。

7、优选的,所述下部筒体为圆柱状,所述上部端盖为圆球形或者椭圆球形。

8、优选的,所述隔热导流部件底部设置支撑部件,所述隔热导流部件通过支撑部件与底盘连接,所述隔热导流部件与底盘间形成通道,可使气体自由通过。

9、优选的,所述隔热导流部件的材质为耐温惰性材料。

10、优选的,所述隔热导流部件材质为石墨、碳化硅、氮化硅、钨钼金属或者合金,或者是镀银或者银层复合材料。

11、优选的,所述炉筒和所述隔热导流部件上均设置有窥视孔,所述炉筒上的窥视孔与所述隔热导流部件上的窥视孔相对应。

12、与现有技术相比,本实用新型具有以下有益效果:

13、1、本实用新型通过在化学气相沉积装置内设置隔热导流部件,在隔热导流部件内部为高温区域,可使气流不断受热从而加快气体的上升流速,提高沉积层的致密度,改善沉积多晶硅材料或者碳化硅材料的表观质量;在隔热导流部件内部形成上升气流,隔热导流部件与炉筒之间形成下降气流,阻隔上下气流、内外气流的相互干扰,形成稳定的物料循环流动轨迹,降低物料的反应停滞时间,提高物料反应转化率;

14、2、进一步的,本实用新型隔热导流部件外侧与下部筒体内壁之间形成低温下降流动区域,所述隔热导流部件内部形成高温上升流动区域,所述载体、进气口、出气口均位于流动高温上升流动区域内,可以减少棒状载体对炉筒低温下降流动区域的辐射散热,降低cvd沉积过程中的电耗量;

15、3、同时,隔热导流部件可以提高外圈棒状载体的温度,减少外圈棒状载体与内圈棒状载体之间的温度差,减少棒体内部的径向热应力,尤其是在制备区熔用多晶硅时,可以有效降低棒体热应力和由此造成的隐裂或者开裂问题。

技术特征:

1.一种用于制备棒状硅基材料的化学气相沉积装置,其特征在于,包括炉筒、底盘、设置于底盘上的进气口和出气口、设置于底盘上的电极,炉筒内设置有载体,所述载体通过石墨连接件与电极连接,还包括设置于底盘上的隔热导流部件。

2.根据权利要求1所述的用于制备棒状硅基材料的化学气相沉积装置,其特征在于,所述隔热导流部件设置于底盘上,所述隔热导流部件为上下开口的筒状结构,所述载体位于隔热导流部件内。

3.根据权利要求2所述的用于制备棒状硅基材料的化学气相沉积装置,其特征在于,所述隔热导流部件为上下开口的圆柱、多棱柱或者锥形。

4.根据权利要求1所述的用于制备棒状硅基材料的化学气相沉积装置,其特征在于,所述炉筒为钟罩式炉筒,所述钟罩式炉筒包括一体设置的下部筒体和上部端盖,所述隔热导流部件高度不超过下部筒体的高度,不低于载体高度,所述隔热导流部件外侧与下部筒体内壁之间形成低温下降流动区域,所述隔热导流部件内部形成高温上升流动区域,所述载体、进气口、出气口均位于流动高温上升流动区域内。

5.根据权利要求4所述的用于制备棒状硅基材料的化学气相沉积装置,其特征在于,所述下部筒体为圆柱状,所述上部端盖为圆球形或者椭圆球形。

6.根据权利要求1所述的用于制备棒状硅基材料的化学气相沉积装置,其特征在于,所述隔热导流部件底部设置支撑部件,所述隔热导流部件通过支撑部件与底盘连接,所述隔热导流部件与底盘间形成通道,可使气体自由通过。

7.根据权利要求1所述的用于制备棒状硅基材料的化学气相沉积装置,其特征在于,所述隔热导流部件的材质为耐温惰性材料。

8.根据权利要求7所述的用于制备棒状硅基材料的化学气相沉积装置,其特征在于,所述隔热导流部件材质为石墨、碳化硅、氮化硅、钨钼金属或者合金,或者是镀银或者银层复合材料。

9.根据权利要求1所述的用于制备棒状硅基材料的化学气相沉积装置,其特征在于,所述炉筒和所述隔热导流部件上均设置有窥视孔,所述炉筒上的窥视孔与所述隔热导流部件上的窥视孔相对应。

技术总结

本技术涉及半导体技术领域,具体涉及一种用于制备棒状硅基材料的化学气相沉积装置,包括炉筒、底盘、设置于底盘上的进气口和出气口、设置于底盘上的电极,炉筒内设置有载体,所述载体通过石墨连接件与电极连接,还包括设置于底盘上的隔热导流部件。本技术通过在化学气相沉积装置内设置隔热导流部件,可使气流不断受热从而加快气体的上升流速,提高沉积层的致密度,改善沉积多晶硅材料或者碳化硅材料的表观质量;在隔热导流部件内部形成上升气流,隔热导流部件与炉筒之间形成下降气流,阻隔上下气流、内外气流的相互干扰,形成稳定的物料循环流动轨迹,降低物料的反应停滞时间,提高物料反应转化率。

技术研发人员:张邦洁,陈辉,万烨,常卓明,严大洲

受保护的技术使用者:洛阳中硅高科技有限公司

技术研发日:20240202

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!