一种可降温的浸入式水口的制作方法

本技术涉及炼钢领域,具体地涉及一种可降温的浸入式水口。

背景技术:

1、钢水凝固时,不同溶质在固、液相中的溶解度不同,因此会产生选分结晶,导致溶质在凝固前沿析出,进而钢水中溶质的浓度增大,而这些溶质并不能在液相中充分扩散,因此会在凝固前沿形成浓度较高的偏析层,从而造成偏析现象,为防止连铸偏析,在浇注时应充分搅拌或加速钢液冷却。

2、针对加速钢液冷却这一控制要素,目前,行业内通常会通过控制精炼阶段钢水的过热度,使得精炼内的钢水温度不会高于液相线温度过多,以期能够在结晶器内实现加速合金液冷却的目的。但是由于中包内钢水温度较低,可能会导致中包内的钢水温度过低,影响中包浇注时钢水的流动性,因此,为了保证中包内钢水的流动性,还需要为中包增加加热设备,当中包内钢水的温度低于设定值时,启动中包加热设备,以保证中包内钢水温度满足工艺要求。但是,中包的加热设备成本较高,因此,通过控制精炼钢水温度的方法加速钢液冷却,会增加设备的投入成本。

技术实现思路

1、为了克服现有技术存在的中包内需要设置加热设备的问题,本实用新型提供一种可降温的浸入式水口,使用该可降温的浸入式水口能够对进入结晶器的钢水进行降温,从而不必控制精炼钢水处于较低的温度,使得中包不再需要加热设备。

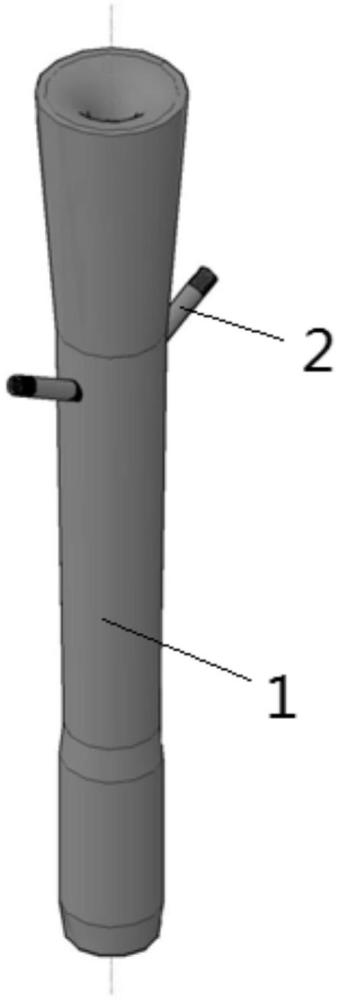

2、为了实现上述目的,本实用新型提供一种可降温的浸入式水口,所述可降温的浸入式水口包括本体和设置在所述本体上的氩气接入口,所述本体的上端与中包连接,下端浸入结晶器中;

3、所述氩气接入口倾斜向下设置,所述氩气接入口的位置与结晶器内液面之间的距离不小于550mm,所述氩气接入口的位置与所述本体的上端的距离不小于400mm。

4、优选地,所述氩气接入口凸出于所述本体,凸出的长度为20-40mm。

5、优选地,所述氩气接入口设置有密封盖。

6、优选地,所述氩气接入口还设置有快速接头,所述快速接头能够与氩气管路配合。

7、优选地,所述氩气接入口还设置有调压阀。

8、优选地,所述氩气接入口还设置有流量计。

9、根据上述技术方案,本实用新型的可降温的浸入式水口连接中包与结晶器,中包开始浇注,钢水由可降温的浸入式水口流入结晶器,待结晶器内钢水液面稳定后,将氩气管接入氩气接入口2,冷却用的氩气由该氩气接入口2进入可降温的浸入式水口,并对位于该可降温的浸入式水口内的钢水进行降温,后随钢水进入结晶器,最终由结晶器上方向空气中溢散。

10、由于该可降温的浸入式水口有对钢水的冷却作用,因此,精炼无需再将钢水温度控制于液相线温度附近,而是可以将钢水温度控制在较大的过热度,使得钢水进入中包后的温度仍然能够满足浇注要求,温度较高的钢水经可降温的浸入式水口进行降温,从而实现加速钢液冷却的目的。

11、使用可降温的浸入式水口对中包开浇后进入结晶器的钢水降温,使得中包内钢水的温度能够始终满足浇注要求,而不需要额外加热,因此中包不必再配设有加热设备。

12、本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种可降温的浸入式水口,其特征在于,所述可降温的浸入式水口包括本体(1)和设置在所述本体(1)上的氩气接入口(2),所述本体(1)的上端与中包连接,下端浸入结晶器中;

2.根据权利要求1所述的可降温的浸入式水口,其特征在于,所述氩气接入口(2)凸出于所述本体(1),凸出的长度为20-40mm。

3.根据权利要求2所述的可降温的浸入式水口,其特征在于,所述氩气接入口(2)设置有密封盖。

4.根据权利要求2所述的可降温的浸入式水口,其特征在于,所述氩气接入口(2)还设置有快速接头,所述快速接头能够与氩气管路配合。

5.根据权利要求3所述的可降温的浸入式水口,其特征在于,所述氩气接入口(2)还设置有调压阀。

6.根据权利要求3所述的可降温的浸入式水口,其特征在于,所述氩气接入口(2)还设置有流量计。

技术总结

本技术涉及炼钢领域,公开了一种可降温的浸入式水口,所述可降温的浸入式水口包括本体(1)和设置在所述本体(1)上的氩气接入口(2),所述本体(1)的上端与中包连接,下端浸入结晶器中;所述氩气接入口(2)倾斜向下设置,所述氩气接入口(2)的位置与结晶器内液面之间的距离不小于550mm,所述氩气接入口(2)的位置与所述本体(1)的上端的距离不小于400mm。使用该可降温的浸入式水口能够对进入结晶器的钢水进行降温,从而不必控制精炼钢水处于较低的温度,使得中包不再需要加热设备。

技术研发人员:杨仁强,张洪彪,刘志勇,李海,刘海牛,范世超,胡贺亚

受保护的技术使用者:芜湖新兴铸管有限责任公司

技术研发日:20240202

技术公布日:2024/9/23

- 还没有人留言评论。精彩留言会获得点赞!