光伏焊带双头镀锡机用退火装置的制作方法

本技术涉及退火装置领域,尤其是一种光伏焊带双头镀锡机用退火装置。

背景技术:

1、在制造焊带的过程中,对铜基材进行退火处理可以有效地消除材料生产过程中积累的应力,防止在后续加工(如镀锡)或使用过程中因应力集中而导致的形状变化、破裂或者性能下降。退火可以调整和优化金属材料的微观结构,改善金属的塑性和韧性。退火去除表面的杂质和氧化层,保证镀锡层的良好附着力,改善金属的电导率,退火还可以防止在高温加工过程中发生脱碳现象,保持材料的化学成分稳定,从而确保其性能符合要求。因此退火设备对光伏焊带的生产至关重要。

2、超细光伏焊带的直径远小于常规焊带,因此在退火过程中更容易因各种原因导致断线,影响生产效率。

3、当前,为提升单位机台产量,多采用“双头镀锡机”进行超细光伏焊带生产。

4、在退火工位,由于有两根超细铜线同时行进,当一根铜丝发生意外断线时,垂落/甩出的铜丝,不可避免的缠绕到另一根铜丝上,导致另一根铜丝断线,造成全线停机,严重影响生产效率。

技术实现思路

1、本实用新型要解决的技术问题是:为了克服现有技术中存在的不足,提供一种光伏焊带双头镀锡机用退火装置。

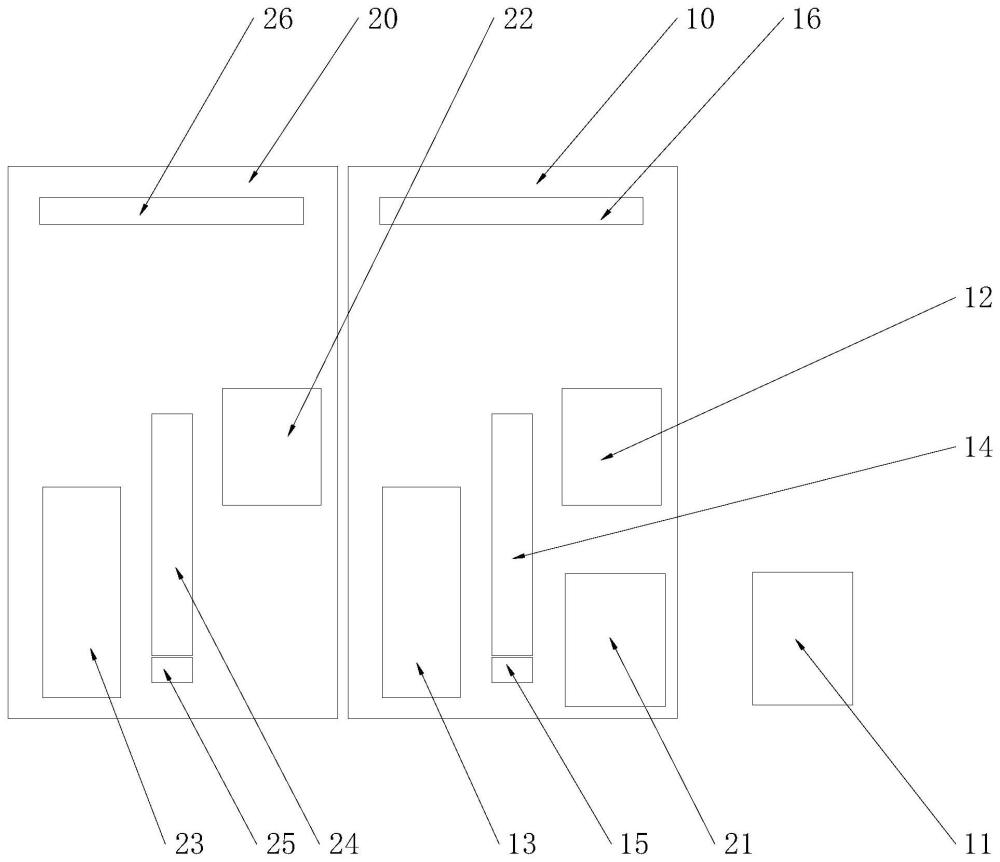

2、本实用新型解决其技术问题所采用的技术方案是:一种光伏焊带双头镀锡机用退火装置,所述退火装置为双头退火装置,包括至少双数套的退火机构,一套退火机构为第一退火机构,另外一套为第二退火机构,第一退火机构和第二退火机构并排设置,第一退火机构和第二退火机构或单独运行或同时运行;

3、第一退火机构,包括第一放线轮,第一线材从第一放线轮的放线处依次走线通过第一退火轮、第一退火水箱、第一氮气玻璃管道和第一吹风组件后,经第二挡板进入下一道工序,

4、第二退火机构,包括第二放线轮,第二线材从第二放线轮的放线处依次走线通过第一挡板、第二退火轮、第二退火水箱、第二氮气玻璃管道和第二吹风组件后,进入下一道工序,

5、第一挡板设置在第一退火机构的上部,第二挡板设置在第二退火机构的上部。

6、进一步的,所述第一退火机构的右下方设置第二放线轮,第二放线轮的上侧安装第一退火轮,第二放线轮和第一退火轮的左侧间隔设置第一退火水箱,第一退火水箱与第二放线轮和第一退火轮的间隔位置设置第一氮气玻璃管道和第一吹风组件,第一氮气玻璃管道竖直设置在所述间隔中,第一吹风组件设置在第一氮气玻璃管道的一端开口位置,第一挡板设置在第一退火机构的最上方;

7、所述第一退火机构的右侧设置第一放线轮,第一放线轮与第二放线轮间隔设置;

8、所述第二退火机构左侧设置第二退火水箱,第二退火水箱的右侧间隔设置第二退火轮,第二退火水箱和第二退火轮的间隔位置设置第二氮气玻璃管道和第二吹风组件,第二氮气玻璃管道竖直设置在所述间隔中,第二吹风组件设置在第二氮气玻璃管道的一端开口位置,第二挡板设置在第二退火机构的最上方。

9、进一步的,所述第一退火机构和第二退火机构中还包括若干用于将线材进行导向的导向轮。

10、进一步的,所述第一挡板和第二挡板均为长条形,且第一挡板和第二挡板均水平安装在第一退火机构和第二退火机构的最上方。

11、本实用新型的有益效果是:本实用新型的一种光伏焊带双头镀锡机用退火装置,在现有布局的基础上增加了挡板设计,在断线时不会产生更严重的后续;

12、在双头设计上重新设计走线布局,且安装第一挡板和第二挡板,在任意一头发生断线后由各自所在挡板阻挡,防止第一线材和第二线材相互缠绕,减少后续处理的时间,同时不影响正常退火的那套机构正常运作。

13、综上,本实用新型具有结构简单、布局合理和能有效缩短断线后的后续处理时间,提高生产效率。

技术特征:

1.一种光伏焊带双头镀锡机用退火装置,其特征在于:所述退火装置为双头退火装置,包括至少双数套的退火机构,一套退火机构为第一退火机构,另外一套为第二退火机构,第一退火机构和第二退火机构并排设置,第一退火机构和第二退火机构或单独运行或同时运行;

2.根据权利要求1所述的光伏焊带双头镀锡机用退火装置,其特征在于:所述第一退火机构的右下方设置第二放线轮,第二放线轮的上侧安装第一退火轮,第二放线轮和第一退火轮的左侧间隔设置第一退火水箱,第一退火水箱与第二放线轮和第一退火轮的间隔位置设置第一氮气玻璃管道和第一吹风组件,第一氮气玻璃管道竖直设置在所述间隔中,第一吹风组件设置在第一氮气玻璃管道的一端开口位置,第一挡板设置在第一退火机构的最上方;

3.根据权利要求1或2所述的光伏焊带双头镀锡机用退火装置,其特征在于:所述第一退火机构和第二退火机构中还包括若干用于将线材进行导向的导向轮。

4.根据权利要求1或2所述的光伏焊带双头镀锡机用退火装置,其特征在于:所述第一挡板和第二挡板均为长条形,且第一挡板和第二挡板均水平安装在第一退火机构和第二退火机构的最上方。

技术总结

本技术涉及退火装置领域,尤其是一种光伏焊带双头镀锡机用退火装置,所述退火装置为双头退火装置,包括至少双数套的退火机构,一套退火机构为第一退火机构,另外一套为第二退火机构,第一退火机构和第二退火机构并排设置,第一退火机构和第二退火机构或单独运行或同时运行;第一退火机构,包括第一放线轮,第一线材从第一放线轮的放线处依次走线通过第一退火轮、第一退火水箱、第一氮气玻璃管道和第一吹风组件后,经第二挡板进入下一道工序,第二退火机构,包括第二放线轮,第二线材从第二放线轮的放线处依次走线通过第一挡板、第二退火轮、第二退火水箱、第二氮气玻璃管道和第二吹风组件后,进入下一道工序,第一挡板设置在第一退火机构的上部,第二挡板设置在第二退火机构的上部,本技术具有结构简单、布局合理和能有效缩短断线后的后续处理时间,提高生产效率。

技术研发人员:李明秋,居启杰,张健

受保护的技术使用者:常州九天新能源科技股份有限公司

技术研发日:20240205

技术公布日:2024/12/12

- 还没有人留言评论。精彩留言会获得点赞!