一种压铸模具的冷却装置的制作方法

本技术涉及一种压铸模具,更具体地说,它涉及一种压铸模具的冷却装置。

背景技术:

1、压铸模具包括上模和下模,上模与下模合模将模腔中金属零部件成型,上模与下模合模、开模动作由导柱和导套配合进行定位,导柱在导套中滑动,导柱的外壁与导套的内壁滑动过程中,因摩擦会产生热量,又因为上模与下模合模、开模动作较为频繁,摩擦产生的热量较高,从而对导柱和导套的应力造成影响,加速导柱与导套的磨损,降低了导柱与导套的使用寿命,因此,需要对传统的导套与导柱连接处加装冷却装置。

技术实现思路

1、本实用新型所要解决的技术问题是:传统的导柱与导套因摩擦产生较高热量,影响导柱与导套的使用寿命,从而提供了解决上述问题的一种压铸模具的冷却装置。

2、本实用新型解决其技术问题所采用的技术方案是:

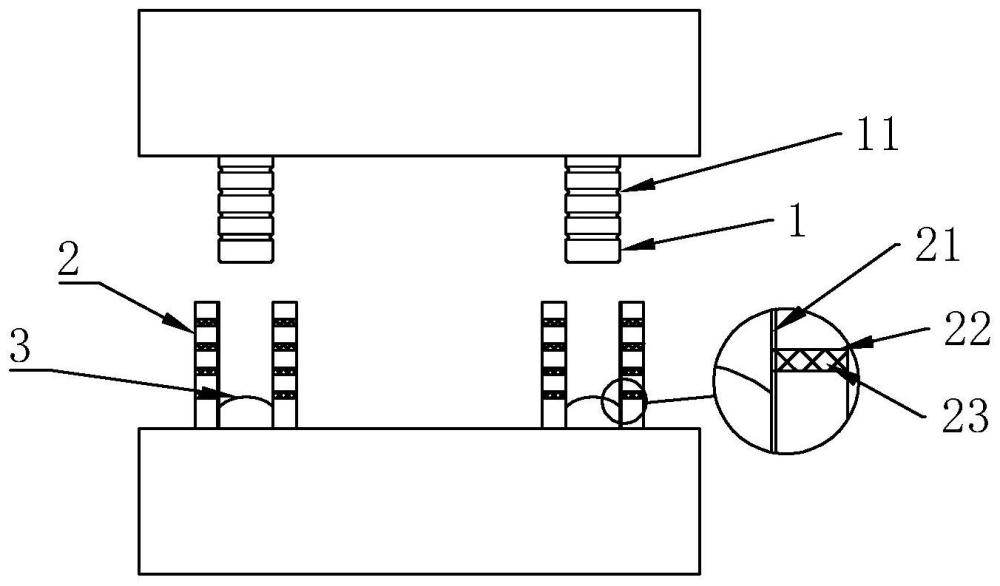

3、一种压铸模具的冷却装置,包括导柱和导套,所述导套的内壁上开设有气流槽,所述气流槽从导套的底端沿导套的轴向延伸至导套的顶端,所述导套的底部设置有膨胀弹片,所述膨胀弹片的初始状态为向上隆起的拱形。

4、优选地:所述导套的内壁上在靠近其底端开设有卡槽,所述膨胀弹片与卡槽卡接。

5、优选地:所述膨胀弹片包括由橡塑材料制成的半球面状膨胀片和由金属材料制成的支撑环,所述膨胀片的边缘与支撑环固定连接,所述支撑环与卡槽卡接。

6、优选地:所述导柱的外圆周面上开设有多个环形切槽,多个所述环形切槽均与导柱同轴设置,且沿导柱的轴向间隔均匀分布。

7、优选地:所述导套的管壁上开设有若干个通孔,若干个所述通孔中均镶嵌有润滑冷却件。

8、优选地:所述润滑冷却件由石墨颗粒添加油脂挤压成圆柱状或台柱状。

9、本实用新型的有益效果是:当导柱插入导套中后,导套的内底部形成空腔,导柱继续向下移动,空腔内的空气挤压隆起的膨胀弹片,从而使膨胀弹片与导套构成的气腔中气体顺着气流槽向上移动,并带走导柱与导套内壁上的热量;相反,当导柱向上移动时,膨胀弹片被吸起,加速外界空气顺着气流槽流入气腔中,对导柱和导套进行冷却。

技术特征:

1.一种压铸模具的冷却装置,包括导柱(1)和导套(2),其特征是:所述导套(2)的内壁上开设有气流槽(21),所述气流槽(21)从导套(2)的底端沿导套(2)的轴向延伸至导套(2)的顶端,所述导套(2)的底部设置有膨胀弹片(3),所述膨胀弹片(3)的初始状态为向上隆起的拱形。

2.根据权利要求1所述的压铸模具的冷却装置,其特征是:所述导套(2)的内壁上在靠近其底端开设有卡槽,所述膨胀弹片(3)与卡槽卡接。

3.根据权利要求2所述的压铸模具的冷却装置,其特征是:所述膨胀弹片(3)包括由橡塑材料制成的半球面状膨胀片(31)和由金属材料制成的支撑环(32),所述膨胀片(31)的边缘与支撑环(32)固定连接,所述支撑环(32)与卡槽卡接。

4.根据权利要求3所述的压铸模具的冷却装置,其特征是:所述导柱(1)的外圆周面上开设有多个环形切槽(11),多个所述环形切槽(11)均与导柱(1)同轴设置,且沿导柱(1)的轴向间隔均匀分布。

5.根据权利要求4所述的压铸模具的冷却装置,其特征是:所述导套(2)的管壁上开设有若干个通孔(22),若干个所述通孔(22)中均镶嵌有润滑冷却件(23)。

6.根据权利要求5所述的压铸模具的冷却装置,其特征是:所述润滑冷却件(23)由石墨颗粒添加油脂挤压成圆柱状或台柱状。

技术总结

本技术公开了一种压铸模具的冷却装置,包括导柱和导套,所述导套的内壁上开设有气流槽,所述气流槽从导套的底端沿导套的轴向延伸至导套的顶端,所述导套的底部设置有膨胀弹片,所述膨胀弹片的初始状态为向上隆起的拱形。当导柱插入导套中后,导套的内底部形成空腔,导柱继续向下移动,空腔内的空气挤压隆起的膨胀弹片,从而使膨胀弹片与导套构成的气腔中气体顺着气流槽向上移动,并带走导柱与导套内壁上的热量;相反,当导柱向上移动时,膨胀弹片被吸起,加速外界空气顺着气流槽流入气腔中,对导柱和导套进行冷却。

技术研发人员:廖军,朱家豪

受保护的技术使用者:常州派腾精密模具有限公司

技术研发日:20240329

技术公布日:2025/3/20

- 还没有人留言评论。精彩留言会获得点赞!