一种大型铸铝电池包壳低压铸造机12浇口铝液保温炉的制作方法

本技术涉及铝液保温炉,尤其涉及一种大型铸铝电池包壳低压铸造机12浇口铝液保温炉。

背景技术:

1、大型铸铝电池包壳低压铸造机浇口铝液保温炉在铸造铝电池包壳的过程中具有重要的用途,传统保温炉炉体上层升液管布置均为依据模具升液孔位置设计,制作完成后升液管位置固定不变,升液管数较少一般不超过5支,制作完后极难更改,且制作更改周期很长,因此导致现有的铝液保温炉适用性较差。

技术实现思路

1、为了弥补以上不足,本实用新型提供了一种大型铸铝电池包壳低压铸造机12浇口铝液保温炉,旨在改善现有技术中,保温炉炉体上层升液管布置均为依据模具升液孔位置设计,制作完成后升液管位置固定不变,升液管数较少一般不超过5支,制作完后极难更改,且制作更改周期很长,因此导致现有的铝液保温炉适用性较差的问题。

2、为了实现上述目的,本实用新型采用了如下技术方案:一种大型铸铝电池包壳低压铸造机12浇口铝液保温炉,包括炉体和升液管,所述炉体的顶部固定连接有柔性升液管炉盖,所述升液管的底部设置在柔性升液管炉盖的顶部,所述升液管的外壁固定连接有升液管法兰,所述柔性升液管炉盖的顶面转动连接有升液管压块,所述升液管压块的一侧处于升液管法兰的中部一侧,且所述升液管设置有十二个,十二个所述升液管分为三组,且每组所述升液管设置为四个,三组所述升液管分布在柔性升液管炉盖的顶面。

3、作为上述技术方案的进一步描述:

4、所述升液管压块设置为横向l形状,所述升液管法兰的一侧开设有卡槽,且所述升液管压块的一侧处于卡槽的内部。

5、作为上述技术方案的进一步描述:

6、所述炉体顶面的中部外侧固定连接有挡铝环,所述挡铝环的中部安装有漏铝检测装置。

7、作为上述技术方案的进一步描述:

8、所述柔性升液管炉盖的顶面固定连接有铝液测温装置。

9、作为上述技术方案的进一步描述:

10、所述炉体外壁的两侧均连接有铝液加热箱。

11、作为上述技术方案的进一步描述:

12、所述炉体外壁两侧的底部均固定连接有保温炉升降支撑装置。

13、作为上述技术方案的进一步描述:

14、所述炉体外壁的一侧固定连接有保温炉旋转式炉门。

15、作为上述技术方案的进一步描述:

16、所述炉体顶面的中部外侧固定连接有保温炉升降限位装置。

17、本实用新型具有如下有益效果:

18、本实用新型中,通过十二根升液管可实现任意形状和数量的布置,满足大型铸件连续生产和试制、实验、小批量铸件的生产,并且升液管压块采用旋转式压紧方式,可大幅度降低更换升液管时间,进而提高作业效率。

19、本实用新型中,通过漏铝检测装置可以实时监测铝液充填状态,当出现漏铝、跑铝状况时可及时发出警报,并且当铝液发生四溢时,通过挡铝环可提供遮挡使铝液流入预期位置,进而提高作业的安全性。

技术特征:

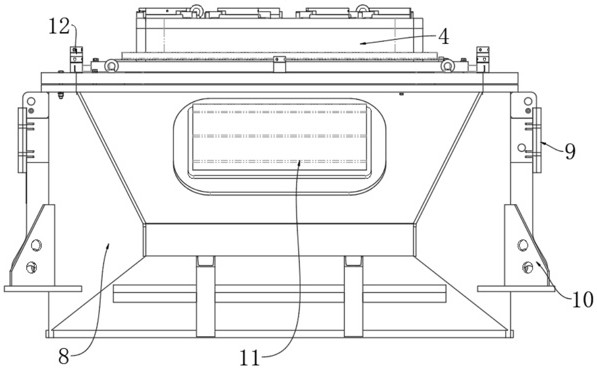

1.一种大型铸铝电池包壳低压铸造机12浇口铝液保温炉,包括炉体(8)和升液管(1),其特征在于:所述炉体(8)的顶部固定连接有柔性升液管炉盖(4),所述升液管(1)的底部设置在柔性升液管炉盖(4)的顶部,所述升液管(1)的外壁固定连接有设置有升液管法兰(2),所述柔性升液管炉盖(4)的顶面转动连接有升液管压块(3),所述升液管压块(3)的一侧处于升液管法兰(2)的中部一侧,且所述升液管(1)设置有十二个,十二个所述升液管(1)分为三组,且每组所述升液管(1)设置为四个,三组所述升液管(1)分布在柔性升液管炉盖(4)的顶面。

2.根据权利要求1所述的一种大型铸铝电池包壳低压铸造机12浇口铝液保温炉,其特征在于:所述升液管压块(3)设置为横向l形状,所述升液管法兰(2)的一侧开设有卡槽(13),且所述升液管压块(3)的一侧处于卡槽(13)的内部。

3.根据权利要求1所述的一种大型铸铝电池包壳低压铸造机12浇口铝液保温炉,其特征在于:所述炉体(8)顶面的中部外侧固定连接有挡铝环(6),所述挡铝环(6)的中部安装有漏铝检测装置(5)。

4.根据权利要求1所述的一种大型铸铝电池包壳低压铸造机12浇口铝液保温炉,其特征在于:所述柔性升液管炉盖(4)的顶面固定连接有铝液测温装置(7)。

5.根据权利要求1所述的一种大型铸铝电池包壳低压铸造机12浇口铝液保温炉,其特征在于:所述炉体(8)外壁的两侧均连接有铝液加热箱(9)。

6.根据权利要求1所述的一种大型铸铝电池包壳低压铸造机12浇口铝液保温炉,其特征在于:所述炉体(8)外壁两侧的底部均固定连接有保温炉升降支撑装置(10)。

7.根据权利要求1所述的一种大型铸铝电池包壳低压铸造机12浇口铝液保温炉,其特征在于:所述炉体(8)外壁的一侧固定连接有保温炉旋转式炉门(11)。

8.根据权利要求1所述的一种大型铸铝电池包壳低压铸造机12浇口铝液保温炉,其特征在于:所述炉体(8)顶面的中部外侧固定连接有保温炉升降限位装置(12)。

技术总结

本技术涉及铝液保温炉技术领域,公开了一种大型铸铝电池包壳低压铸造机12浇口铝液保温炉,包括炉体和升液管,所述炉体的顶部固定连接有柔性升液管炉盖,所述升液管的底部设置在柔性升液管炉盖的顶部,所述升液管的外壁固定连接有升液管法兰,所述柔性升液管炉盖的顶面转动连接有升液管压块,所述升液管压块的一侧处于升液管法兰的中部一侧,且所述升液管设置有十二个,十二个所述升液管分为三组,且每组所述升液管设置为四个,三组所述升液管分布在柔性升液管炉盖的顶面。本技术中,通过十二根升液管可实现大型铸件连续生产和试制、实验、小批量铸件的生产,通过压块可大幅度降低更换升液管时间,进而提高作业效率。

技术研发人员:王兴吉

受保护的技术使用者:秦皇岛鸿通机械有限公司

技术研发日:20240403

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!