一种用于固定平凹柱面镜的定位模组的制作方法

本技术涉及柱面透镜加工,特别是涉及一种用于固定平凹柱面镜的定位模组。

背景技术:

1、对平凹柱面镜凹面进行抛光加工时,一般将多片柱面透镜粘结到弧形台面上,实现一次对多片同规格柱面透镜的凹面进行抛光。但由于平凹柱面镜凹面的曲率在整个表面上不是均匀分布的,在垂直于中心轴的方向上,凹面呈现的是一个个圆的切面,这种固定方式在镜片加工过程中,难以控制镜片的粘结方向,导致抛光后平凹柱面镜凹面中心轴发生偏斜,同时粘结剂很容易掉入抛光液体中污染抛光液体,导致镜片表面划伤,也降低抛光粉的使用寿命。同时多片镜片粘合、拆卸的过程繁琐、效率低下,拆卸镜片时粘合剂也易脱落,损坏已经加工好的镜片表面,影响其外观品质。

技术实现思路

1、实用新型目的:本实用新型的目的是提供一种用于固定平凹柱面镜的定位模组,平凹柱面镜在定位模组的底盘上可便携拆装,通过夹持定位模组对平凹柱面镜的凹面进行加工。

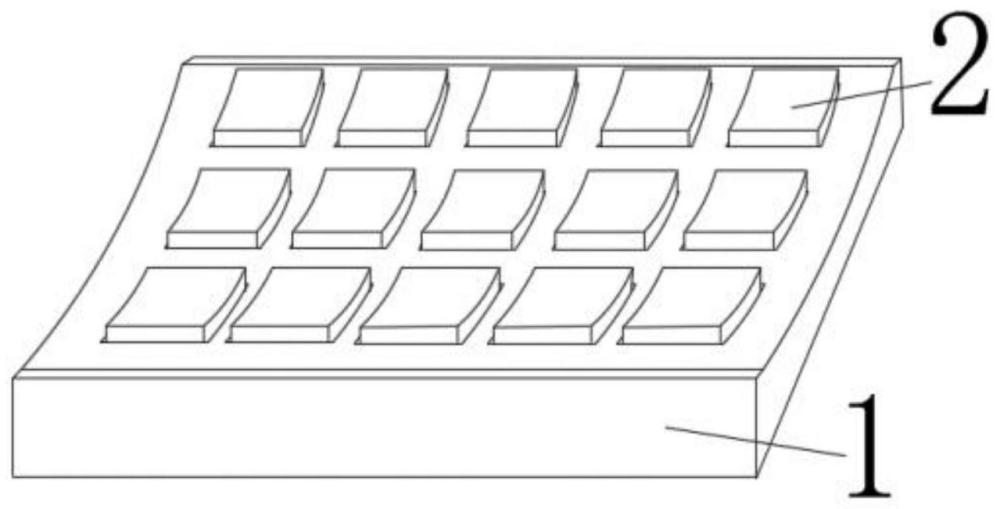

2、技术方案:为实现上述目的,本实用新型所述的一种用于固定平凹柱面镜的定位模组,所述定位模组主体为平凹柱面的方形结构的底盘,底盘上表面均匀排布有多组方形沉槽,沉槽内用于放置平凹柱面镜的平面,平凹柱面镜的凹面中心突出于沉槽,且平凹柱面镜的轴向与底盘的轴向一致。

3、其中,所述底盘平面中心设有用于放置压力头上的v型凹点。

4、其中,所述平凹柱面镜的侧壁与沉槽内壁的间隙范围为0.05~0.1mm。

5、其中,所述平凹柱面镜与沉槽之间设有绒布。

6、其中,所述平凹柱面镜通过材料为白赛钢的内衬放置在沉槽内,所述内衬为上端开口,内部中空的方形结构。

7、其中,所述平凹柱面镜的侧壁与内衬内壁的间隙范围为0.05~0.1mm。

8、其中,所述平凹柱面镜与内衬之间设有绒布。

9、其中,所述内衬外壁与沉槽内壁的间隙范围为0.05~0.1mm。

10、其中,所述平凹柱面镜的凹面中心突出于内衬。

11、有益效果:本实用新型具有如下优点:1、所述定位模组结构简单,可以同时固定多组平凹柱面镜,适用于对平凹柱面镜批量加工,效率高,同时代替了使用粘结剂固定平凹柱面镜的方式,有效防止了抛光液体被粘结剂污染对平凹柱面镜的外观带来的损坏,从而确保了镜片的质量;2、所述定位模组利用底盘上与平凹柱面镜外形匹配的方形槽来放置平凹柱面镜,避免了直接将平凹柱面镜粘贴到弧形台面上,无法确保镜片轴向一致的问题,从而提高了平凹柱面镜表面的研磨精度;3、将压力头固定在定位模组底盘下表面的凹点处,同时研磨面对安装在底盘上的多组平凹柱面镜的凹面抵住研磨,增加了底盘了稳定性,避免了直接夹持单个棒平凹柱面镜进行加工出现严重晃动或夹持不住,影响加工精度的问题。

技术特征:

1.一种用于固定平凹柱面镜的定位模组,其特征在于:所述定位模组主体为平凹柱面的方形结构的底盘(1),底盘(1)上表面均匀排布有多组方形沉槽,沉槽内用于放置平凹柱面镜(2)的平面,平凹柱面镜(2)的凹面中心突出于沉槽,且平凹柱面镜(2)的轴向与底盘(1)的轴向一致。

2.根据权利要求1所述的用于固定平凹柱面镜的定位模组,其特征在于:所述底盘(1)平面中心设有用于放置压力头上的v型凹点。

3.根据权利要求1所述的用于固定平凹柱面镜的定位模组,其特征在于:所述平凹柱面镜(2)的侧壁与沉槽内壁的间隙范围为0.05~0.1mm。

4.根据权利要求3所述的用于固定平凹柱面镜的定位模组,其特征在于:所述平凹柱面镜(2)与沉槽之间设有绒布。

5.根据权利要求1所述的用于固定平凹柱面镜的定位模组,其特征在于:所述平凹柱面镜(2)通过材料为白赛钢的内衬放置在沉槽内,所述内衬为上端开口,内部中空的方形结构。

6.根据权利要求5所述的用于固定平凹柱面镜的定位模组,其特征在于:所述平凹柱面镜(2)的侧壁与内衬内壁的间隙范围为0.05~0.1mm。

7.根据权利要求6所述的用于固定平凹柱面镜的定位模组,其特征在于:所述平凹柱面镜(2)与内衬之间设有绒布。

8.根据权利要求6所述的用于固定平凹柱面镜的定位模组,其特征在于:所述内衬外壁与沉槽内壁的间隙范围为0.05~0.1mm。

9.根据权利要求6所述的用于固定平凹柱面镜的定位模组,其特征在于:所述平凹柱面镜(2)的凹面中心突出于内衬。

技术总结

本技术公开了一种用于固定平凹柱面镜的定位模组,所述定位模组主体为平凹柱面的方形结构的底盘,底盘上表面均匀排布有多组方形沉槽,沉槽内用于放置平凹柱面镜的平面,平凹柱面镜的凹面中心突出于沉槽,且平凹柱面镜的轴向与底盘的轴向一致。本技术解决了现有使用粘结剂将多片平凹柱面镜粘结到弧形台面上,对其凹面进行抛光,存在的镜片与弧形台阶轴向无法保持一致,抛光液体易被污染,镜片表面易被损伤的问题。

技术研发人员:李远俊,宋庭东,范一,孙建国

受保护的技术使用者:南京茂莱光学科技股份有限公司

技术研发日:20240419

技术公布日:2025/2/5

- 还没有人留言评论。精彩留言会获得点赞!