一种薄壁件淬火模具的制作方法

本技术涉及薄壁件淬火模具设备领域,具体为一种薄壁件淬火模具。

背景技术:

1、在大型环状薄壁件的制造过程中,淬火是关键的热处理步骤,它能够提高零件的硬度和耐磨性。

2、中国专利公告号为cn207002801u的专利文献,其授权公告日为2018年02月18日。其公开了一种淬火模具及淬火设备,该申请包括第一模具、模芯和脱模件,第一模具和模芯固定连接或一体成型,第一模具具有用于接触工件的工作面,模芯相对于工作面凸出,第一模具具有穿设孔,脱模件可滑动的穿设于穿设孔内且能够相对于工作面凸出。该淬火模具能够通过脱模件相对于第一模具滑动,当脱模件相对于工作面凸出时,将套设在模芯上的工件顶出,整个过程平稳,工件在整个安装和取出过程中磨损较小,淬火后其产品质量相对较高,整体使用效果较佳。该结构紧凑,设计合理,实用性强,其市场应用潜力巨大。淬火设备包括淬火模具,其具有该淬火模具的全部功能。

3、由上述申请可知,现有的淬火过程中由于热应力和组织应力的产生,常常导致零件出现圆度、锥度和端面跳动等变形,影响零件的精度和加工效率。为控制这些变形,需要采用特殊的淬火模具和方法,提出一种薄壁件淬火模具。

技术实现思路

1、本实用新型的目的是提供一种薄壁件淬火模具,通过设置多个外环,调整支撑位置、模具压零件的方式,控制零件淬火的圆度、锥度以及翘曲变形,能够有效控制大型环状薄壁件在淬火过程中的变形,使得内、外齿齿顶圆的圆度及锥度控制在0.5mm以内,端面跳动控制在0.5mm以内,减少齿部热后磨削余量,提高热后加工效率,减小磨削量偏差。

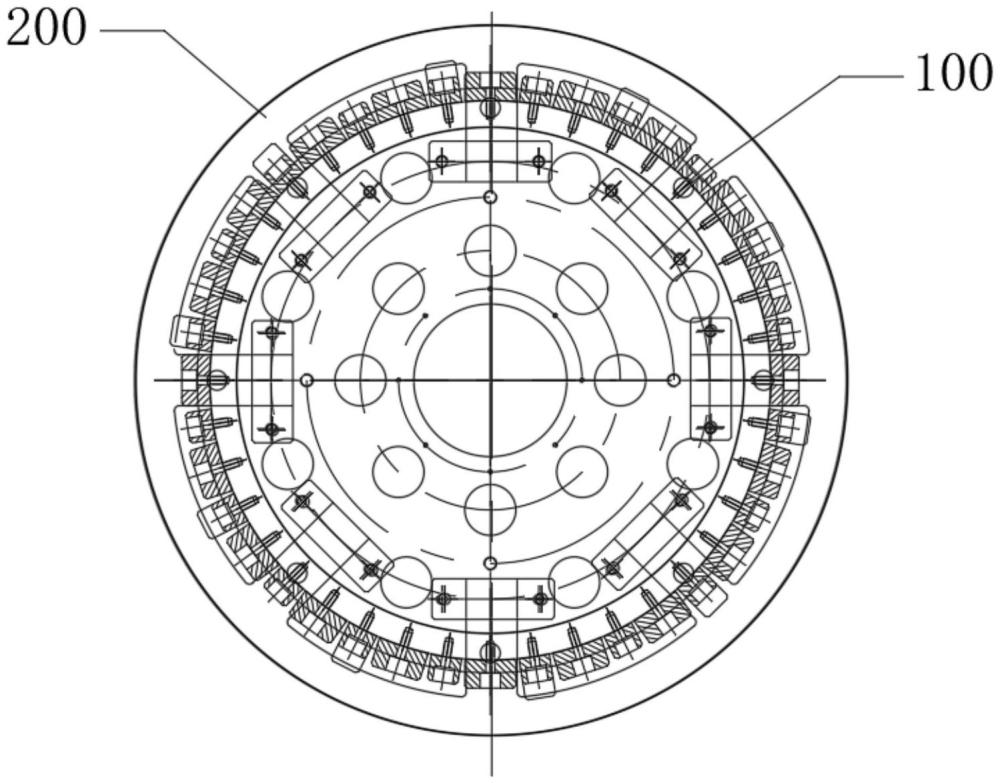

2、为了达到上述目的,本实用新型采用的主要技术方案:一种薄壁件淬火模具,包括:模具架和压板,所述模具架上设有第一外环、第二外环和第三外环,所述第一外环的数量设有二十件,第二外环的数量设有十件,第一外环和第二外环只支撑内齿齿顶,所述第三外环的上部支撑所述模具架止口内径,所述第一外环、所述第二外环和所述第三外环在所述模具架上圆周均匀分布,所述压板为环形结构,所述压板的外径与所述模具架外径尺寸相同,所述压板的内径与所述模具架止口内径尺寸相同。

3、优选的,所述第一外环和第二外环的长度与齿宽均为mm,所述第三外环长度与齿圈高度相同均为250mm。

4、优选的,所述第一外环设有两个过油槽,所述第二外环和所述第三外环均无过油槽。

5、优选的,所述压板中部为镂空结构。

6、优选的,所述压板上开设有冷却孔。

7、优选的,所述冷却孔分布靠近所述第一外环的位置。

8、优选的,所述冷却孔的数量至少设置有八个。

9、优选的,所述冷却孔连通所述过油槽。

10、与现有技术相比,本实用新型的有益效果是:

11、本薄壁件淬火模具,通过设置多个外环,调整支撑位置、模具压零件的方式,控制零件淬火的圆度、锥度以及翘曲变形,能够有效控制大型环状薄壁件在淬火过程中的变形,使得内、外齿齿顶圆的圆度及锥度控制在0.5mm以内,端面跳动控制在0.5mm以内,减少齿部热后磨削余量,提高热后加工效率,减小磨削量偏差。

技术特征:

1.一种薄壁件淬火模具,其特征在于,包括:模具架(100)和压板(200),所述模具架(100)上设有第一外环(101)、第二外环(102)和第三外环(103),所述第一外环(101)的数量设有二十件,第二外环(102)的数量设有十件,第一外环(101)和第二外环(102)只支撑内齿齿顶,所述第三外环(103)的上部支撑所述模具架(100)止口内径,所述第一外环(101)、所述第二外环(102)和所述第三外环(103)在所述模具架(100)上圆周均匀分布,所述压板(200)为环形结构,所述压板(200)的外径与所述模具架(100)外径尺寸相同,所述压板(200)的内径与所述模具架(100)止口内径尺寸相同。

2.根据权利要求1所述的一种薄壁件淬火模具,其特征在于:所述第一外环(101)和第二外环(102)的长度与齿宽均为195mm,所述第三外环(103)长度与齿圈高度相同均为250mm。

3.根据权利要求1所述的一种薄壁件淬火模具,其特征在于:所述第一外环(101)设有两个过油槽,所述第二外环(102)和所述第三外环(103)均无过油槽。

4.根据权利要求3所述的一种薄壁件淬火模具,其特征在于:所述压板(200)中部为镂空结构。

5.根据权利要求4所述的一种薄壁件淬火模具,其特征在于:所述压板(200)上开设有冷却孔(201)。

6.根据权利要求5所述的一种薄壁件淬火模具,其特征在于:所述冷却孔(201)分布靠近所述第一外环(101)的位置。

7.根据权利要求6所述的一种薄壁件淬火模具,其特征在于:所述冷却孔(201)的数量至少设置有八个。

8.根据权利要求7所述的一种薄壁件淬火模具,其特征在于:所述冷却孔(201)连通所述过油槽。

技术总结

本技术公开了一种薄壁件淬火模具,包括:模具架和压板,模具架上设有第一外环、第二外环和第三外环,第一外环的数量设有二十件,第二外环的数量设有十件,第一外环、第二外环和第三外环在模具架上圆周均匀分布,压板为环形结构,压板的外径与模具架外径尺寸相同,压板的内径与模具架止口内径尺寸相同。本薄壁件淬火模具,通过设置多个外环,调整支撑位置、模具压零件的方式,控制零件淬火的圆度、锥度以及翘曲变形,能够有效控制大型环状薄壁件在淬火过程中的变形,使得内、外齿齿顶圆的圆度及锥度控制在0.5mm以内,端面跳动控制在0.5mm以内,减少齿部热后磨削余量,提高热后加工效率,减小磨削量偏差。

技术研发人员:张乔,赵丹,吴彤

受保护的技术使用者:天津华建天恒传动有限责任公司

技术研发日:20240430

技术公布日:2025/3/24

- 还没有人留言评论。精彩留言会获得点赞!