用于蜡模淋沙生产线的锁挂单元的制作方法

本技术涉及蜡模自动淋砂,特别是涉及用于蜡模淋沙生产线的锁挂单元。

背景技术:

1、蜡模铸造,其中非常重要的制壳,需要在蜡模上通过至少三遍沾浆、淋砂、干燥等工序,才能在蜡模的外面包裹一层厚度和强度适当的砂壳。该三遍工序耗时长,若采用人工,劳动强度大,生产环境恶劣,而且人为因素经常造成砂壳或薄或厚或厚度不均,造成制壳缺陷和浪费。

2、所以,现代化的蜡模生产,通常采用机械自动化制壳,如转轮式制壳机,在立柱的四面依次设置上下模位、沾浆位、沥浆位和淋砂位,蜡模在四个工位旋转一周,完成制壳工序,该设备占地面积小,但需要工人不断上料下料,劳动强度也高,适合小批量生产,且蜡模的旋转、翻转需要电机提供动力。

3、为提高生产效率,降低蜡模频繁装夹,传送链式的流水线自动生产模式被越来越多应用,如专利201110248755x硅溶胶制壳自动沾浆系统,就是把蜡模悬挂在随链条移动的夹持机构上,在依次经过沾浆、淋砂和干燥工位时,可依次自动完成这些工序,并可随链条循环,多次经过这些工位,中间不用上下料,大大节省了人力。但该沾浆系统的夹持单元容易在蜡模偏斜后因重心偏移而倾斜,不利于蜡模的稳定;另外,摩擦轮的位置也使得蜡模偏斜需要更大的作用力,增加了用电损耗。

技术实现思路

1、本实用新型的目的在于针对现有技术的不足,而提供用于蜡模淋沙生产线的锁挂单元,其采用稳态轮稳定吊架的姿态,摩擦轮与蜡模设置于夹持杆偏转轴的两端,更便于导向板的空间布置,且摩擦轮的力臂可加长,从而节省蜡模偏转力矩。

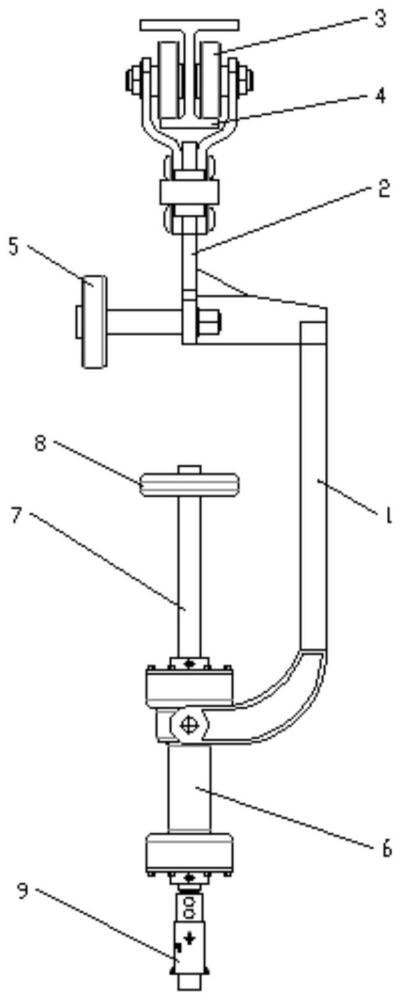

2、本实用新型解决其技术问题所采用的技术方案是:用于蜡模淋沙生产线的锁挂单元,包括弓形架,所述弓形架的上端弦口固定有吊板,所述吊板的上端通过吊滑轮与滑轨连接,并与沿所述滑轨移动的链条固定连接,所述吊板底端背离所述弓形架的一侧通过轮轴连接有稳态轮;所述弓形架的下端弦口转动连接有吊杆筒,所述吊杆筒偏转轴与所述稳态轮的轮轴垂直,所述吊杆筒通过轴承转动连接有吊杆,所述吊杆的上端固定有摩擦轮,所述吊杆的下端设置有装夹蜡模的套筒。

3、优选的,所述吊滑轮有两个,所述吊杆筒的偏转轴轴线位于两个所述吊滑轮之间的对称面内。

4、优选的,所述套筒的筒壁象限对称设置有两个倒j形的卡槽,所述卡槽下端延伸到所述套筒的底端并在底端形成便于蜡模芯棒挂钉通过的豁口。象限对称,指两个卡槽中的一个卡槽绕某点旋转180°可与另一个卡槽重合。

5、优选的,所述套筒在所述卡槽的上方设置有贯穿所述套筒的锁孔,所述锁孔插入有限制蜡模芯棒上窜的锁杆。

6、优选的,所述锁孔的一端孔为螺纹孔,所述锁杆的尾端通过绳索与所述套筒连接。

7、本实用新型的有益效果是:用于蜡模淋沙生产线的锁挂单元,其包括弓形架,所述弓形架的上端弦口固定有吊板,所述吊板的上端通过吊滑轮与滑轨连接,并与沿所述滑轨移动的链条固定连接,所述吊板底端背离所述弓形架的一侧通过轮轴连接有稳态轮;所述弓形架的下端弦口转动连接有吊杆筒,所述吊杆筒偏转轴与所述稳态轮的轮轴垂直,所述吊杆筒通过轴承转动连接有吊杆,所述吊杆的上端固定有摩擦轮,所述吊杆的下端设置有装夹蜡模的套筒。本实用新型用于蜡模制壳自动化生产线,锁挂单元挂接蜡模随链条移动并循环,自动完成沾浆、淋砂和干燥等制壳工序,节省了人力,对于大批量生产可高效完成;另外,采用所述稳态轮保持锁挂单元在蜡模沾浆淋砂时不会倾斜,摩擦轮远离蜡模夹持部位,更便于布置导引板,且在驱使蜡模偏斜时更省力。

技术特征:

1.用于蜡模淋沙生产线的锁挂单元,其特征在于:包括弓形架,所述弓形架的上端弦口固定有吊板,所述吊板的上端通过吊滑轮与滑轨连接,并与沿所述滑轨移动的链条固定连接,所述吊板底端背离所述弓形架的一侧通过轮轴连接有稳态轮;所述弓形架的下端弦口转动连接有吊杆筒,所述吊杆筒偏转轴与所述稳态轮的轮轴垂直,所述吊杆筒通过轴承转动连接有吊杆,所述吊杆的上端固定有摩擦轮,所述吊杆的下端设置有装夹蜡模的套筒。

2.根据权利要求1所述的用于蜡模淋沙生产线的锁挂单元,其特征在于:所述吊滑轮有两个,所述吊杆筒的偏转轴轴线位于两个所述吊滑轮之间的对称面内。

3.根据权利要求1所述的用于蜡模淋沙生产线的锁挂单元,其特征在于:所述套筒的筒壁象限对称设置有两个倒j形的卡槽,所述卡槽下端延伸到所述套筒的底端并在底端形成便于蜡模芯棒挂钉通过的豁口。

4.根据权利要求3所述的用于蜡模淋沙生产线的锁挂单元,其特征在于:所述套筒在所述卡槽的上方设置有贯穿所述套筒的锁孔,所述锁孔插入有限制蜡模芯棒上窜的锁杆。

5.根据权利要求4所述的用于蜡模淋沙生产线的锁挂单元,其特征在于:所述锁孔的一端孔为螺纹孔,所述锁杆的尾端通过绳索与所述套筒连接。

技术总结

本技术涉及蜡模自动淋砂技术领域,尤其涉及用于蜡模淋沙生产线的锁挂单元,其包括弓形架,所述弓形架的上端弦口固定有吊板,所述吊板的上端通过吊滑轮与滑轨连接,并与沿所述滑轨移动的链条固定连接,所述吊板底端背离所述弓形架的一侧通过轮轴连接有稳态轮;所述弓形架的下端弦口转动连接有吊杆筒,所述吊杆筒通过轴承转动连接有吊杆,所述吊杆的上端固定有摩擦轮,所述吊杆的下端设置有装夹蜡模的套筒。本技术采用所述稳态轮保持锁挂单元在蜡模沾浆淋砂时不会倾斜,摩擦轮远离蜡模夹持部位,更便于布置导引板,且在驱使蜡模偏斜时更省力。

技术研发人员:朱浩

受保护的技术使用者:湖北谷城县东华机械股份有限公司

技术研发日:20240430

技术公布日:2025/2/5

- 还没有人留言评论。精彩留言会获得点赞!