一种从贫杂物料中富集贵金属的雾化喷粉装置

本技术涉及贵金属回收,具体为一种从贫杂物料中富集贵金属的雾化喷粉装置。

背景技术:

1、在贵金属加工和回收领域,传统的粉末生产技术主要基于机械方法,如球磨法。这些方法通过物理撞击和磨损作用将较大的金属块研磨成粉末。虽然这些技术简单且历史悠久,但它们存在多个不足之处,特别是在效率、能耗、环境影响和产品质量控制方面:1.效率低下和速度慢,机械研磨通常需要长时间运行才能达到所需的粒度,这导致生产效率低下;2. 粒度控制困难,机械研磨难以精确控制最终粉末的粒度分布,这可能导致产品质量不稳定;3. 能耗高,特别是在处理硬质金属时;4. 环境差,机械方法产生的尘埃和噪音对环境和工作人员的健康构成威胁。

2、水雾化技术提供了一种替代方法,通过高压水将熔融金属雾化成粉末。尽管这种方法在粒度均匀性和氧含量控制方面具有优势,它仍存在一些实际操作问题,如设备堵塞和金属凝固速度的管理,这限制了其在特定金属或合金中的应用。为此我们提出一种新的雾化喷粉装置来解决这些问题。

技术实现思路

1、为实现上述目的,本实用新型提供了一种利用超声波技术精细雾化熔融金属,使金属粉末分离得更均匀,而且能够将粗粉与细粉分离开来,减少了工序,提高了工作效率,安全性高,并设置封闭处理系统,减小污染的从贫杂物料中富集贵金属的雾化喷粉装置。

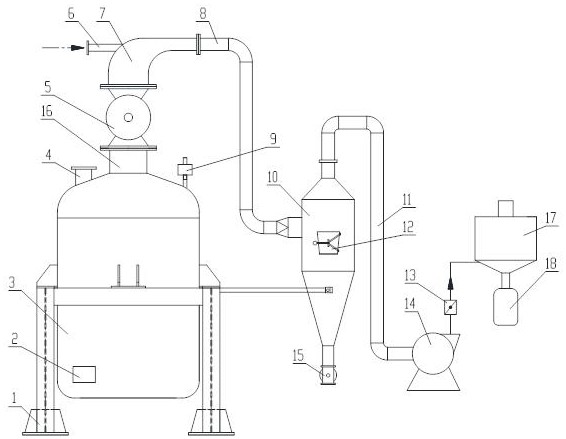

2、本实用新型提供如下技术方案,一种从贫杂物料中富集贵金属的雾化喷粉装置,包括支座,支座上设置有盛料包,盛料包下部的一侧设置有超声波发生器,盛料包上方的一侧设置有进料口,盛料包的顶部设置有排烟管,排烟管的上方通过调节阀连接变径弯管,变径弯管的外侧水平设置有冷风管,变径弯管通过法兰连接导烟管,导烟管的出口连接集灰仓,导烟管沿集灰仓一侧的侧壁切线方向进入集灰仓,集灰仓的底部设置有卸灰阀,顶部设置有排风管,排风管的出口连接引风机,引风机的出口经闸阀连接袋式收尘器,袋式收尘器的底部设置有细料收集器。

3、进一步地,变径弯管为一个口径渐变的90度弯头,弯头的竖直管口径大,水平管的口径小,变径弯管在相对于水平管另一侧的管壁上设置有开口,开口连接冷风管,冷风管的中心线与水平管的中心线保持一致,冷风管的另一端连接鼓风机,变径弯管的水平管通过法兰与导烟管连接。

4、进一步地,盛料包的顶部还设置有安全阀。

5、进一步地,盛料包和集灰仓的侧壁上均设置有检修门。

6、本实用新型的有益效果是:本实用新型中通过超声波发生器的使用使得熔融金属能够在盛料包内被精细地雾化,从而产生均匀的金属粒子;这种控制粒度的能力确保了最终产品的高质量和一致性;其次,本装置封闭循环处理系统减少了操作过程中的人员接触,降低了工伤风险;并减少了粉尘和有害气体的排放,显著降低了对环境的影响,同时系统内的材料循环利用降低了原材料的消耗和废物的产生;由于高效的加工过程和材料的高利用率,装置的运行成本低,可以在较短的时间内处理大量材料,从而提高经济效益。

技术特征:

1.一种从贫杂物料中富集贵金属的雾化喷粉装置,包括支座(1),其特征在于:支座(1)上设置有盛料包(3),盛料包(3)下部的一侧设置有超声波发生器(2),盛料包(3)上方的一侧设置有进料口(4),盛料包(3)的顶部设置有排烟管(16),排烟管(16)的上方通过调节阀(5)连接变径弯管(7),变径弯管(7)的外侧水平设置有冷风管(6),变径弯管(7)通过法兰连接导烟管(8),导烟管(8)的出口连接集灰仓(10),导烟管(8)沿集灰仓(10)一侧的侧壁切线方向进入集灰仓(10),集灰仓(10)的底部设置有卸灰阀(15),顶部设置有排风管(11),排风管(11)的出口连接引风机(14),引风机(14)的出口经闸阀(13)连接袋式收尘器(17),袋式收尘器(17)的底部设置有细料收集器(18)。

2.根据权利要求1所述的一种从贫杂物料中富集贵金属的雾化喷粉装置,其特征在于:变径弯管(7)为一个口径渐变的90度弯头,弯头的竖直管口径大,水平管的口径小,变径弯管(7)在相对于水平管另一侧的管壁上设置有开口,开口连接冷风管(6),冷风管(6)的中心线与水平管的中心线保持一致,冷风管(6)的另一端连接鼓风机,变径弯管(7)的水平管通过法兰与导烟管(8)连接。

3.根据权利要求1所述的一种从贫杂物料中富集贵金属的雾化喷粉装置,其特征在于:盛料包(3)的顶部还设置有安全阀(9)。

4.根据权利要求1所述的一种从贫杂物料中富集贵金属的雾化喷粉装置,其特征在于:盛料包(3)和集灰仓(10)的侧壁上均设置有检修门(12)。

技术总结

本技术公开了一种从贫杂物料中富集贵金属的雾化喷粉装置,包括支座,支座上设置有盛料包,盛料包下部的一侧设置有超声波发生器,盛料包上方的一侧设置有进料口,盛料包的顶部设置有排烟管,排烟管的上方通过调节阀连接变径弯管,变径弯管的外侧水平设置有冷风管,变径弯管通过法兰连接导烟管,导烟管的出口连接集灰仓,导烟管沿集灰仓一侧的侧壁切线方向进入集灰仓,集灰仓的底部设置有卸灰阀,顶部设置有排风管,排风管的出口连接引风机,引风机的出口经闸阀连接袋式收尘器,袋式收尘器的底部设置有细料收集器。本技术利用超声波技术精细雾化熔融金属,使金属粉末分离得更均匀,工序少,效率高,安全性高;并设置封闭处理系统,污染小。

技术研发人员:张金娣,黄孟阳,范兴祥,吴娜,宋凯伟,严和平

受保护的技术使用者:红河学院

技术研发日:20240507

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!