一种快插式压铸模点冷结构的制作方法

本技术涉及汽车零部件压铸生产领域,尤其涉及一种快插式压铸模点冷结构。

背景技术:

1、在汽车零部件的压铸生产过程中,在合金液浇铸进入型腔的过程中会将型腔的气体排出,这一过程通常会伴随合金液的逃料,因此需要排气块辅助排气,传统的排气块结构合模面为平面,密封效果差,合金液容易往两侧逃料。

技术实现思路

1、本实用新型旨在提供一种快插式压铸模点冷结构。

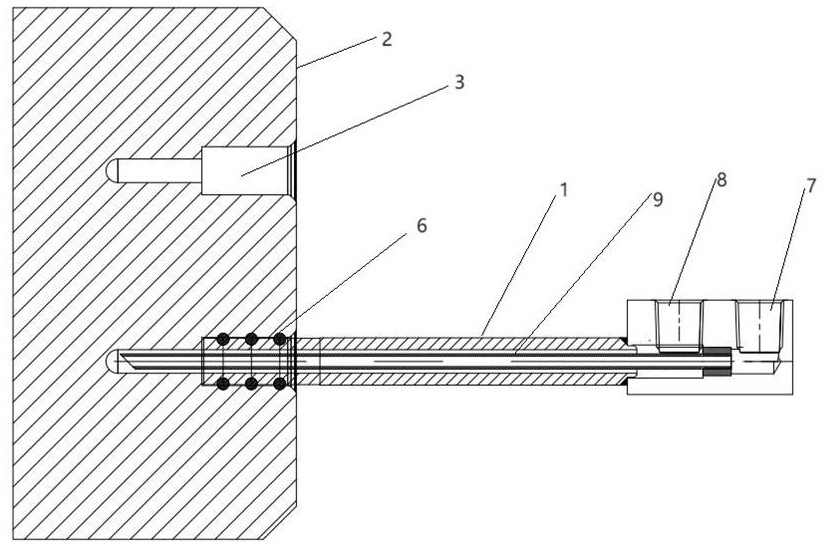

2、为实现上述技术目的,本实用新型采用以下技术方案,一种快插式压铸模点冷结构,该点冷结构包括点冷模块和模芯上与点冷模块头部相配合的点冷孔,点冷孔按照点冷模块头部的形状分为两段,靠近模芯侧面的一段直径大、远离模芯侧面的一段直径小,点冷孔末端在模芯的侧面上形成向外的上下两个斜面,该斜面具体由两个r1圆角和c1.5倒角组成,中间为c1.5倒角,两侧的r1圆角另一端分别连接点冷孔末端和模芯的侧面,点冷模块头部与点冷孔直径较大的部分相适应的位置外表面套有密封圈,点冷模块末端设有进水口和出水口,进水口和出水口分别连接点冷模块内部循环水冷通道的两端。

3、作为优选,所述密封圈设有至少3组。

4、作为优选,所述进水口远离模芯而出水口靠近模芯。

5、作为优选,该密封圈为耐高温丁腈密封圈。

6、本实用新型设计的快插式压铸模点冷结构,该点冷结构包括点冷模块和模芯上与点冷模块头部相配合的点冷孔,点冷孔按照点冷模块头部的形状分为两段,靠近模芯侧面的一段直径大、远离模芯侧面的一段直径小,点冷孔末端在模芯的侧面上形成向外的上下两个斜面,该斜面具体由两个r1圆角和c1.5倒角组成,中间为c1.5倒角,两侧的r1圆角另一端分别连接点冷孔末端和模芯的侧面,点冷模块头部与点冷孔直径较大的部分相适应的位置外表面套有密封圈,点冷模块末端设有进水口和出水口,进水口和出水口分别连接点冷模块内部循环水冷通道的两端,传统的压铸模具点冷使用的接头多为螺纹,这样安装时每个接头都需要经过多圈拧紧,如果点冷数量特别多,拆封费时费力,而本实用新型设计的点冷结构变更了结构设计,斜面两侧r角起到装配导向作用,装配时只需用力按压即可,省时省力,同时r角的设计还可以防止密封圈装配时磨损。

技术特征:

1.一种快插式压铸模点冷结构,其特征在于,该点冷结构包括点冷模块和模芯上与点冷模块头部相配合的点冷孔,点冷孔按照点冷模块头部的形状分为两段,靠近模芯侧面的一段直径大、远离模芯侧面的一段直径小,点冷孔末端在模芯的侧面上形成向外的上下两个斜面,该斜面具体由两个r1圆角和c1.5倒角组成,中间为c1.5倒角,两侧的r1圆角另一端分别连接点冷孔末端和模芯的侧面,点冷模块头部与点冷孔直径较大的部分相适应的位置外表面套有密封圈,点冷模块末端设有进水口和出水口,进水口和出水口分别连接点冷模块内部循环水冷通道的两端。

2.根据权利要求1所述的快插式压铸模点冷结构,其特征在于,所述密封圈设有至少3组。

3.根据权利要求1所述的快插式压铸模点冷结构,其特征在于,所述进水口远离模芯而出水口靠近模芯。

4.根据权利要求2所述的快插式压铸模点冷结构,其特征在于,该密封圈为耐高温丁腈密封圈。

技术总结

本技术设计的快插式压铸模点冷结构,该点冷结构包括点冷模块和模芯上与点冷模块头部相配合的点冷孔,点冷孔末端在模芯的侧面上形成向外的上下两个斜面,该斜面具体由两个R1圆角和C1.5倒角组成,点冷模块头部与点冷孔直径较大的部分相适应的位置外表面套有密封圈,点冷模块末端设有进水口和出水口,进水口和出水口分别连接点冷模块内部循环水冷通道的两端,传统的压铸模具点冷使用的接头多为螺纹,这样安装时每个接头都需要经过多圈拧紧,如果点冷数量特别多,拆封费时费力,而本技术设计的点冷结构变更了结构设计,斜面两侧R角起到装配导向作用,装配时只需用力按压即可,省时省力,同时R角的设计还可以防止密封圈装配时磨损。

技术研发人员:何敏,陈勇,陆俊伟,缪文龙

受保护的技术使用者:苏州优尼昂精密金属制造有限公司

技术研发日:20240508

技术公布日:2025/3/31

- 还没有人留言评论。精彩留言会获得点赞!