一种大件机壳箱体熔模铸造结构的制作方法

本技术涉及熔模铸造,特别涉及一种大件机壳箱体熔模铸造结构。

背景技术:

1、熔模铸造又称失蜡铸造,包括压蜡、修蜡、组树、沾浆、熔蜡、浇铸金属液及后处理等工序。失蜡铸造是用蜡制作所要铸成零件的蜡模,然后蜡模上涂以泥浆,这就是泥模。泥模晾干后,放入热水中将内部蜡模熔化。将熔化完蜡模的泥模取出再焙烧成陶模。一经焙烧。一般制泥模时就留下了浇注口,再从浇注口灌入金属熔液,冷却后,所需的零件就制成了。

2、现有的大件机壳箱体熔模铸造工艺面临着一些挑战,特别是在确保铸件尺寸精度、表面质量以及内部结构完整性方面。传统的铸造方法在大件产品上产生气孔、渣孔等缺陷,导致产品质量不稳定。此外,对于具有复杂内腔和安装配件要求的机壳箱体,传统工艺难以实现严格的形位公差控制,其次在铸件的薄壁区域,容易出现断裂和变形问题,影响铸件质量。

技术实现思路

1、针对现有技术存在的问题,本实用新型提供一种大件机壳箱体熔模铸造结构。

2、为了实现上述目的,本实用新型技术方案如下:

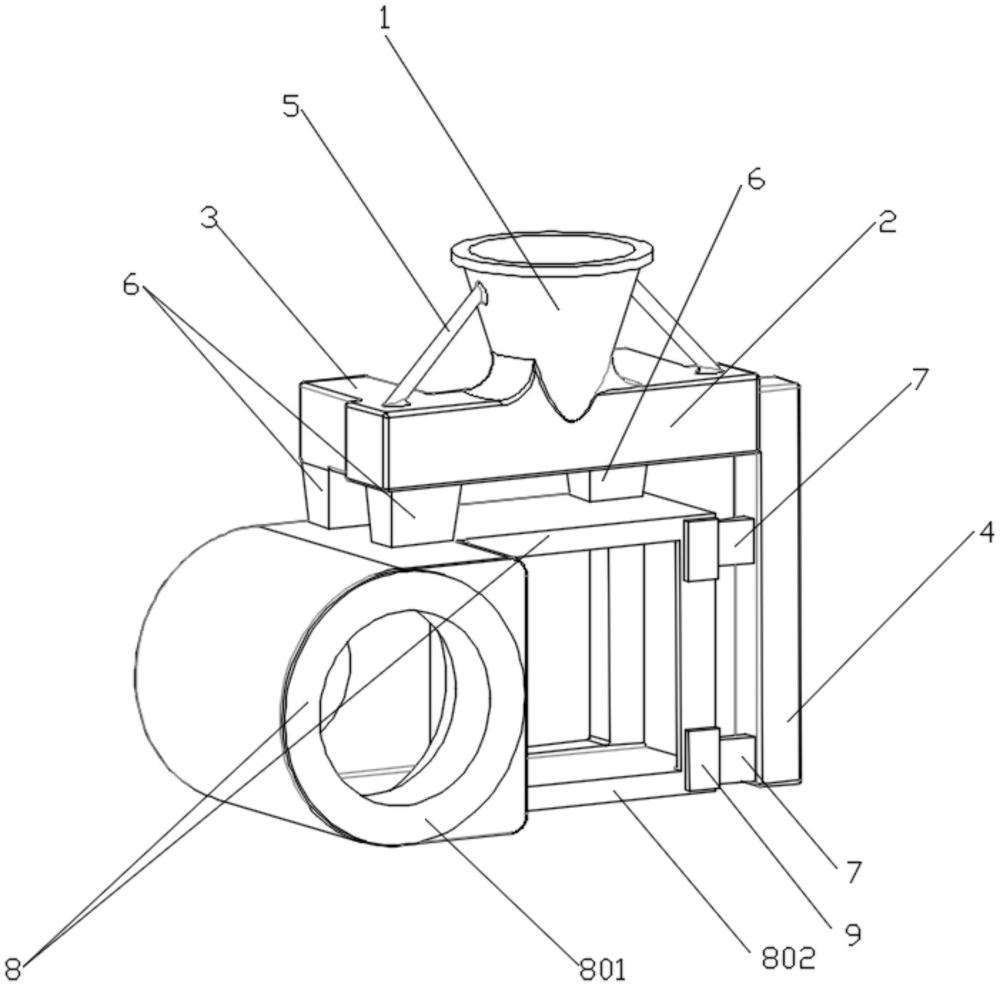

3、本实用新型提供一种大件机壳箱体熔模铸造结构,包括:组数模头、与组数模头连通的机壳箱体熔模铸件;

4、所述组数模头包括杯浇口、与杯浇口连通的x轴横浇道、与x轴横浇道垂直且连通的y轴浇道、与x轴横浇道一端连通的z轴浇道、一端与杯浇口连通且另一端与x轴横浇道的排蜡管道、内浇口一、内浇口二;

5、所述x轴横浇道、y轴浇道均通过内浇口一与机壳箱体熔模铸件连通,所述z轴浇道通过内浇口二与机壳箱体熔模铸件连通,所述内浇口二处还设有补贴料。

6、优选地,所述机壳箱体熔模铸件包括圆筒体中空壳体、与圆筒体中空壳体一体成型的矩形中空壳体。

7、优选地,所述矩形中空壳体与圆筒体中空壳体一体成型后呈台阶状。

8、优选地,所述y轴浇道包括y轴浇道一、y轴浇道二;所述y轴浇道一、y轴浇道二对应设置在x轴横浇道两端侧。

9、优选地,所述杯浇口与x轴横浇道的中部连通。

10、优选地,所述内浇口一的数量为3个,所述x轴横浇道、y轴浇道一、y轴浇道二均通过一内浇口一与机壳箱体熔模铸件连通。

11、优选地,所述x轴横浇道、y轴浇道一均通过一内浇口一与圆筒体中空壳体的顶部连通,所述y轴浇道二通过一内浇口一与矩形中空壳体的顶部连通。

12、优选地,所述内浇口二的数量为2个,所述z轴浇道通过2个内浇口二与矩形中空壳体的侧壁连通。

13、优选地,所述补贴料设为方形料,该方形料设置在矩形中空壳体的侧壁上且与内浇口二连通。

14、采用本实用新型的技术方案,具有以下有益效果:

15、本实用新型采用多个内浇口设计,确保了钢液注流平稳,减少了铸件产生气孔和渣孔缺陷,提高铸件质量。

16、本实用新型在铸件的薄弱区域增加了工艺补贴料,有效解决了大件钢产品易断裂的问题,增强了铸件的整体结构强度。

17、本实用新型排蜡过程更加干净,减少了环境污染,同时由于采用了优化的浇注系统设计,出品率高,提高了经济效益。

18、本实用新型经过大批量生产验证,证明其成熟可靠,能够稳定地生产出符合客户图纸要求的铸件,提高了生产效率,能够精确控制铸件尺寸,同时提供良好的表面质量,满足了机壳箱体对外观和内部型腔的严格要求。

19、本实用新型通过优化铸造工艺,减少了材料浪费和后处理工作,有助于降低生产成本,该铸造结构设计不仅适用于当前的大件机壳箱体,还可以根据具体需求调整,适用于其他具有相似要求的熔模铸造产品。

技术特征:

1.一种大件机壳箱体熔模铸造结构,其特征在于,包括:组数模头、与组数模头连通的机壳箱体熔模铸件;

2.根据权利要求1所述的大件机壳箱体熔模铸造结构,其特征在于,所述机壳箱体熔模铸件包括圆筒体中空壳体、与圆筒体中空壳体一体成型的矩形中空壳体。

3.根据权利要求2所述的大件机壳箱体熔模铸造结构,其特征在于,所述矩形中空壳体与圆筒体中空壳体一体成型后呈台阶状。

4.根据权利要求1所述的大件机壳箱体熔模铸造结构,其特征在于,所述y轴浇道包括y轴浇道一、y轴浇道二;所述y轴浇道一、y轴浇道二对应设置在x轴横浇道两端侧。

5.根据权利要求4所述的大件机壳箱体熔模铸造结构,其特征在于,所述杯浇口与x轴横浇道的中部连通。

6.根据权利要求5所述的大件机壳箱体熔模铸造结构,其特征在于,所述内浇口一的数量为3个,所述x轴横浇道、y轴浇道一、y轴浇道二均通过一内浇口一与机壳箱体熔模铸件连通。

7.根据权利要求6所述的大件机壳箱体熔模铸造结构,其特征在于,所述x轴横浇道、y轴浇道一均通过一内浇口一与圆筒体中空壳体的顶部连通,所述y轴浇道二通过一内浇口一与矩形中空壳体的顶部连通。

8.根据权利要求7所述的大件机壳箱体熔模铸造结构,其特征在于,所述内浇口二的数量为2个,所述z轴浇道通过2个内浇口二与矩形中空壳体的侧壁连通。

9.根据权利要求8所述的大件机壳箱体熔模铸造结构,其特征在于,所述补贴料设为方形料,该方形料设置在矩形中空壳体的侧壁上且与内浇口二连通。

技术总结

本技术公开一种大件机壳箱体熔模铸造结构,包括:组数模头、与组数模头连通的机壳箱体熔模铸件;所述组数模头包括杯浇口、与杯浇口连通的X轴横浇道、与X轴横浇道垂直且连通的Y轴浇道、与X轴横浇道一端连通的Z轴浇道、一端与杯浇口连通且另一端与X轴横浇道的排蜡管道、内浇口一、内浇口二;所述X轴横浇道、Y轴浇道均通过内浇口一与机壳箱体熔模铸件连通,所述Z轴浇道通过内浇口二与机壳箱体熔模铸件连通,所述内浇口二处还设有补贴料。本技术采用多个内浇口设计,确保了钢液注流平稳,减少了铸件产生气孔和渣孔缺陷,提高铸件质量,在铸件的薄弱区域增加了工艺补贴料,有效解决了大件钢产品易断裂的问题。

技术研发人员:辛惠轩

受保护的技术使用者:深圳市科立达机械有限公司

技术研发日:20240516

技术公布日:2025/3/24

- 还没有人留言评论。精彩留言会获得点赞!