一种金属粉末制备用气雾化喷嘴

本技术属于金属粉末制备,尤其涉及一种金属粉末制备用气雾化喷嘴。

背景技术:

1、当前,粉末制备的方法主要有雾化法,还原法,破碎法,机械合金法等。其中,雾化法是最主要的制粉工艺,相较于其他方法,雾化法制备的粉末具有球形度高,成分均匀稳定,流动性好等优点。因此,雾化法制备的粉末主要应用于高端行业,如增材制造,真空钎焊和软磁材料。

2、气雾化基本原理是高速流体粉碎熔融金属液成细小液滴后冷却凝固形成粉末。在雾化设备中,输入的雾化气体加速,并在雾化装置中,输入加速度雾化气体和熔融金属的进入流的相互作用,形成一个流场,该流场中熔融金属的流动、粉、冷却,固化获得具有某种特性的粉末。

3、雾化工艺过程中雾化装置的核心部分为雾化喷嘴,现有技术中,雾化喷嘴的设计多采用一级雾化技术,难以实现金属熔融体的破碎成液滴的均匀化和细小化,且沉积的基体组织粗大不致密。因此,雾化喷嘴决定了雾化效率和粉末性能,如果雾化喷嘴设计不合理,雾化效果较差,得到的粉末颗粒较粗,细粉的收率较低。

技术实现思路

1、为了解决上述技术问题,本实用新型的目的在于提供一种结构简单,且可将金属熔融流体吹扫为金属粉末的气雾化喷嘴。

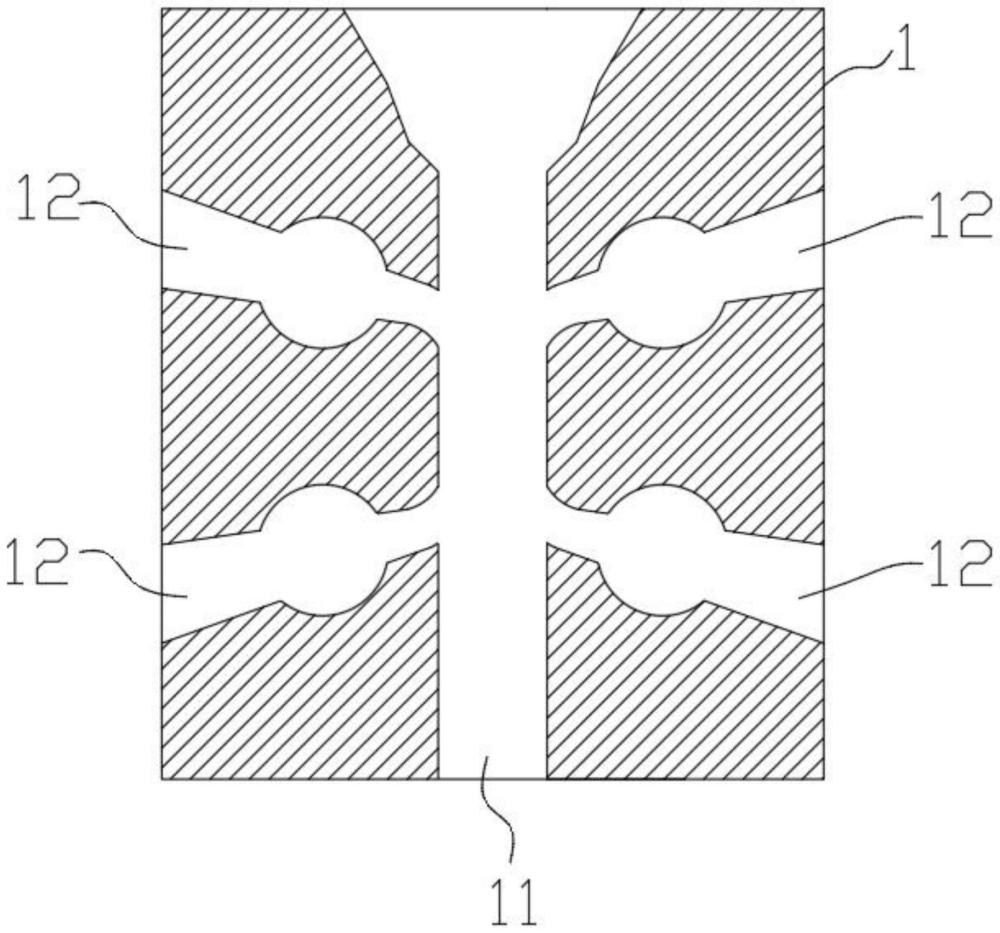

2、为了实现上述目的,本实用新型的技术方案如下:一种金属粉末制备用气雾化喷嘴,包括喷嘴本体,所述喷嘴本体的中部竖向设置有上下贯穿的喷孔,且所述喷孔的上端呈喇叭形扩口,所述喷嘴本体的侧壁上设置有多个喷气通道,所述喷气通道的进气端位于所述喷嘴本体的侧壁上,所述喷气通道的出气端位于所述喷孔的内壁上,所述喷孔用以供金属熔融流体由上向下流动,所述喷气通道用以向所述喷孔内吹入气流以将所述金属熔融流体吹扫为金属粉末。

3、上述技术方案的有益效果在于:通过在所述喷嘴本体上上设置喷孔,这样使得喷孔内金属熔融流体在重力作用下由上向下呈粘滞性流动,并在流动的时候由喷气通道进行喷气吹扫,将金属熔融流体吹扫为金属粉末。

4、上述技术方案中所述喷气通道包括多个上喷气通道和多个下喷气通道,多个所述上喷气通道在所述喷嘴本体侧壁的上端环向间隔分布,多个所述下喷气通道在所述喷嘴本体侧壁的下端环向间隔分布,所述上喷气通道用以向所述喷孔内吹入气流以将所述金属熔融流体吹扫为金属熔融颗粒,所述下喷气通道用以向所述喷孔内吹入气流以将所述金属熔融颗粒吹扫为金属粉末。

5、上述技术方案的有益效果在于:如此使得上喷气通道可对金属熔融流体进行一次吹扫,这样将金属熔融流体吹扫为金属熔融颗粒,而下喷气通道可对金属熔融颗粒进行二次吹扫,这样将金属熔融颗粒吹扫为金属粉末。

6、上述技术方案中多个所述上喷气通道和多个所述下喷气通道交错分布。

7、上述技术方案的有益效果在于:其结构简单,且使得金属熔融流体粉末化的效果更佳。

8、上述技术方案中所述上喷气通道和下喷气通道各设置有8-12个。

9、上述技术方案的有益效果在于:其结构简单,同时多个上喷气通道和下喷气通道分别对金属熔融流体进行环向吹扫,这样可进一步的提高金属熔融流体的粉末化效果。

10、上述技术方案中所述上喷气通道倾斜朝下设置,所述下喷气通道倾斜朝上设置。

11、上述技术方案的有益效果在于:其结构简单,如此使得上喷气通道和下喷气通道均是呈切向吹扫,这样使得气流对金属熔融流体或金属熔融颗粒的剪切效果佳。

12、上述技术方案中所述上喷气通道的出气端呈弧形向下倾斜,所述上喷气通道的出气端呈弧形向上倾斜。

13、上述技术方案的有益效果在于:如此使得上喷气通道和下喷气通道出气端对金属熔融流体切向角更小,其剪切效果更佳。

14、上述技术方案中所述上喷气通道出气端的口径为0.75-1.0mm,所述上喷气通道出气端弧形倾斜部的半径为35-50mm;所述下喷气通道出气端的口径为1.2-1.5mm,所述下喷气通道出气端弧形倾斜部的半径为60-75mm。

15、上述技术方案的有益效果在于:其结构简单,且使得气流在喷气通道出气端的喷射效果佳,同时使得喷气通道出气端的切向作用更佳。

16、上述技术方案中所述上喷气通道和下喷气通道的出气端末端的轴线与所述喷孔的轴线夹角为0-5°。

17、上述技术方案的有益效果在于:如此可进一步的提高喷气通道的出气端与金属熔融流体或金属熔融颗粒的切向剪切效果,更加有利于金属熔融流体的粉末化。

18、上述技术方案中所述喷气通道的中部均设置有球形的膨大腔,所述膨大腔的直径为8-10mm。

19、上述技术方案的有益效果在于:如此可由膨大腔在喷气通道的中部起到稳压作用,确保喷气通道喷出的气流压强较为恒定,这样使得金属熔融流体粉末粒径相对较为均匀。

20、上述技术方案中所述喷气通道由进气端向出气端的口径逐渐减小。

21、上述技术方案的有益效果在于:如此使得喷气通道的出气端排出的气流呈喷射状。

技术特征:

1.一种金属粉末制备用气雾化喷嘴,其特征在于,包括喷嘴本体(1),所述喷嘴本体(1)的中部竖向设置有上下贯穿的喷孔(11),且所述喷孔(11)的上端呈喇叭形扩口,所述喷嘴本体(1)的侧壁上设置有多个喷气通道(12),所述喷气通道(12)的进气端位于所述喷嘴本体(1)的侧壁上,所述喷气通道(12)的出气端位于所述喷孔(11)的内壁上,所述喷孔(11)用以供金属熔融流体由上向下流动,所述喷气通道(12)用以向所述喷孔(11)内吹入气流以将所述金属熔融流体吹扫为金属粉末;所述喷气通道(12)包括多个上喷气通道(12a)和多个下喷气通道(12b),多个所述上喷气通道(12a)在所述喷嘴本体(1)侧壁的上端环向间隔分布,多个所述下喷气通道(12b)在所述喷嘴本体(1)侧壁的下端环向间隔分布,所述上喷气通道(12a)用以向所述喷孔(11)内吹入气流以将所述金属熔融流体吹扫为金属熔融颗粒,所述下喷气通道(12b)用以向所述喷孔(11)内吹入气流以将所述金属熔融颗粒吹扫为金属粉末。

2.根据权利要求1所述的金属粉末制备用气雾化喷嘴,其特征在于,多个所述上喷气通道(12a)和多个所述下喷气通道(12b)交错分布。

3.根据权利要求2所述的金属粉末制备用气雾化喷嘴,其特征在于,所述上喷气通道(12a)和下喷气通道(12b)各设置有8-12个。

4.根据权利要求1-3任一项所述的金属粉末制备用气雾化喷嘴,其特征在于,所述上喷气通道(12a)倾斜朝下设置,所述下喷气通道(12b)倾斜朝上设置。

5.根据权利要求4所述的金属粉末制备用气雾化喷嘴,其特征在于,所述上喷气通道(12a)的出气端呈弧形向下倾斜,所述上喷气通道(12a)的出气端呈弧形向上倾斜。

6.根据权利要求5所述的金属粉末制备用气雾化喷嘴,其特征在于,所述上喷气通道(12a)出气端的口径为0.75-1.0mm,所述上喷气通道(12a)出气端弧形倾斜部的半径为35-50mm;所述下喷气通道(12b)出气端的口径为1.2-1.5mm,所述下喷气通道(12b)出气端弧形倾斜部的半径为60-75mm。

7.根据权利要求6所述的金属粉末制备用气雾化喷嘴,其特征在于,所述上喷气通道(12a)和下喷气通道(12b)的出气端末端的轴线与所述喷孔(11)的轴线夹角为0-5°。

8.根据权利要求4所述的金属粉末制备用气雾化喷嘴,其特征在于,所述喷气通道(12)的中部均设置有球形的膨大腔(121),所述膨大腔(121)的直径为8-10mm。

9.根据权利要求5所述的金属粉末制备用气雾化喷嘴,其特征在于,所述喷气通道(12)由进气端向出气端的口径逐渐减小。

技术总结

本技术公开了一种金属粉末制备用气雾化喷嘴,包括喷嘴本体,所述喷嘴本体的中部竖向设置有上下贯穿的喷孔,且所述喷孔的上端呈喇叭形扩口,所述喷嘴本体的侧壁上设置有多个喷气通道,所述喷气通道的进气端位于所述喷嘴本体的侧壁上,所述喷气通道的出气端位于所述喷孔的内壁上,所述喷孔用以供金属熔融流体由上向下流动,所述喷气通道用以向所述喷孔内吹入气流以将所述金属熔融流体吹扫为金属粉末,通过在所述喷嘴本体上上设置喷孔,这样使得喷孔内金属熔融流体在重力作用下由上向下呈粘滞性流动,并在流动的时候由喷气通道进行喷气吹扫,将金属熔融流体吹扫为金属粉末。

技术研发人员:刘悦,王浩明,卢炯红,黄永强

受保护的技术使用者:广州铁路职业技术学院(广州铁路机械学校)

技术研发日:20240523

技术公布日:2025/3/13

- 还没有人留言评论。精彩留言会获得点赞!