一种陶瓷盘制备用修边装置的制作方法

本技术涉及日用陶瓷加工设备,具体为一种陶瓷盘制备用修边装置。

背景技术:

1、现有的陶瓷盘经过旋压切割成型和干燥后,盘子边缘存在毛刺、凸起等情况,因此需要对干燥后陶瓷盘边缘进行修饰,主要对通过抛光器对其进行抛光。现有的抛光方式是将盘子吸附在旋转底座上,人工手持抛光器靠近高速旋转的盘子对其进行修边操作,这种方式浪费人力,而且修边过程中产生的粉尘会危害操作人员的健康,使用不方便。

技术实现思路

1、本实用新型要解决的技术问题是克服现有的缺陷,提供一种陶瓷盘制备用修边装置,可以自动对捺水前陶瓷盘进行修边处理,无需人工操作,从而避免修边过程中产生的粉尘对工人健康造成危害,并且采用先粗再细的抛光修边过程,可以提高陶瓷盘边缘的光滑度,从而间接提高陶瓷盘质量,操作简单,使用方便,可以有效解决背景技术中的问题。

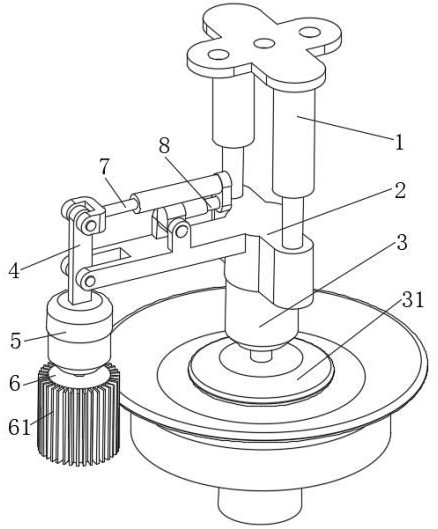

2、为实现上述目的,本实用新型提供如下技术方案:一种陶瓷盘制备用修边装置,包括能够升降的安装座,所述安装座的底部设有能够驱动放置在转动底座上的陶瓷盘转动的驱动件,所述安装座的侧面转动设置有连接杆,所述连接杆的底部安装有抛光电机,所述抛光电机的输出轴上设有抛光件,所述安装座上设有驱动连接杆转动的控制件。

3、作为本实用新型的一种优选技术方案,所述安装座的顶部设有升降气缸,且升降气缸的顶部设有安装板。

4、作为本实用新型的一种优选技术方案,所述驱动件包括安装在安装座底部的旋转电机,所述旋转电机的底部设有驱动陶瓷盘转动的驱动盘。

5、作为本实用新型的一种优选技术方案,所述抛光件包括安装在抛光电机输出轴上的安装柱,所述安装柱的周侧面设有均匀分布的抛光纱布。

6、作为本实用新型的一种优选技术方案,所述抛光纱布为双面抛光结构,且抛光纱布两个抛光面的分别为砂纸面和抛光布面。

7、作为本实用新型的一种优选技术方案,所述控制件包括通过连接板连接的调节气缸和弹性柱,所述调节气缸的伸缩端与连接杆顶部转动连接,所述弹性柱转动设置在安装座上。

8、与现有技术相比,本实用新型的有益效果是:

9、本实用新型示例的陶瓷盘制备用修边装置,可以自动对捺水前陶瓷盘进行修边处理,无需人工操作,从而避免修边过程中产生的粉尘对工人健康造成危害,并且采用先粗再细的抛光修边过程,可以提高陶瓷盘边缘的光滑度,从而间接提高陶瓷盘质量,操作简单,使用方便。

技术特征:

1.一种陶瓷盘制备用修边装置,包括能够升降的安装座(2),其特征在于:所述安装座(2)的底部设有能够驱动放置在转动底座上的陶瓷盘转动的驱动件,所述安装座(2)的侧面转动设置有连接杆(4),所述连接杆(4)的底部安装有抛光电机(5),所述抛光电机(5)的输出轴上设有抛光件,所述安装座(2)上设有驱动连接杆(4)转动的控制件。

2.根据权利要求1所述的陶瓷盘制备用修边装置,其特征在于:所述安装座(2)的顶部设有升降气缸(1),且升降气缸(1)的顶部设有安装板。

3.根据权利要求1所述的陶瓷盘制备用修边装置,其特征在于:所述驱动件包括安装在安装座(2)底部的旋转电机(3),所述旋转电机(3)的底部设有驱动陶瓷盘转动的驱动盘(31)。

4.根据权利要求1所述的陶瓷盘制备用修边装置,其特征在于:所述抛光件包括安装在抛光电机(5)输出轴上的安装柱(6),所述安装柱(6)的周侧面设有均匀分布的抛光纱布(61)。

5.根据权利要求4所述的陶瓷盘制备用修边装置,其特征在于:所述抛光纱布(61)为双面抛光结构,且抛光纱布(61)两个抛光面的分别为砂纸面和抛光布面。

6.根据权利要求1所述的陶瓷盘制备用修边装置,其特征在于:所述控制件包括通过连接板连接的调节气缸(7)和弹性柱(8),所述调节气缸(7)的伸缩端与连接杆(4)顶部转动连接,所述弹性柱(8)转动设置在安装座(2)上。

技术总结

本技术公开了一种陶瓷盘制备用修边装置,包括能够升降的安装座,所述安装座的底部设有能够驱动放置在转动底座上的陶瓷盘转动的驱动件,所述安装座的侧面转动设置有连接杆,所述连接杆的底部安装有抛光电机,所述抛光电机的输出轴上设有抛光件,所述安装座上设有驱动连接杆转动的控制件。该陶瓷盘制备用修边装置,可以自动对捺水前陶瓷盘进行修边处理,无需人工操作,从而避免修边过程中产生的粉尘对工人健康造成危害,并且采用先粗再细的抛光修边过程,可以提高陶瓷盘边缘的光滑度,从而间接提高陶瓷盘质量,操作简单,使用方便。

技术研发人员:毛帅,王录丽,黄红伟,连小娜

受保护的技术使用者:河南省光大瓷业有限公司

技术研发日:20240524

技术公布日:2025/3/3

- 还没有人留言评论。精彩留言会获得点赞!